Ein Sonnenfilter für Celestron 11

Seit ich im „home office“ arbeite, komme ich tagsüber öfter dazu, nicht nur im Rahmen des A-Netzes der VdS-Fachgruppe Sonne mit der Sonnenfinsternisbrille nach Sonnenflecken zu suchen, sondern auch einen Blick durchs Fernrohr auf die Sonne zu tun. Mein kurzbrennweitiger Vierzöller ist dazu allerdings wenig geeignet, also musste ein Sonnenfilter für das Hauptrohr, ein Celestron 11, her.

Ein zweiteiliger Sonnenfilter mit Magnetarretierung

Die Beobachtung und Fotografie der Sonne ist ein faszinierender Bereich der Amateurastronomie. Die Sonne liefert weitaus mehr Licht, als für die Belichtung mit einer Kamera oder der Beobachtung mit dem Auge notwendig wäre. Als Amateurastronom kennt man diesen Umstand natürlich und denkt im ersten Schritt sofort an geeignete Filtermöglichkeiten, um Schäden an den Augen oder am Bildsensor zu vermeiden.

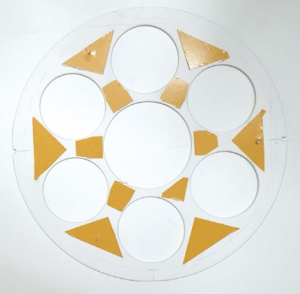

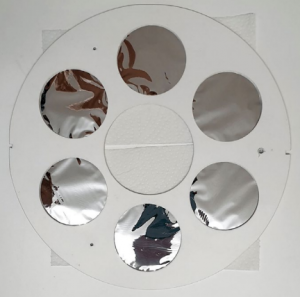

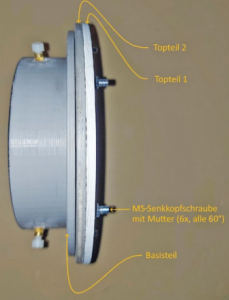

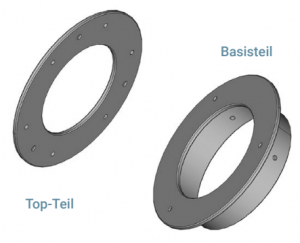

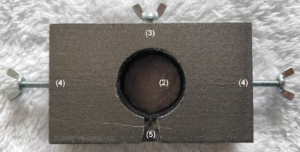

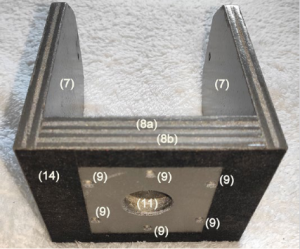

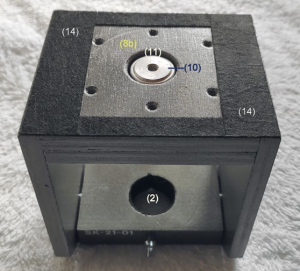

Der preisgünstigste Einstieg in die Weißlichtbeobachtung und -fotografie ist sicherlich der Einsatz einer Filterfolie. Sonnenfilterfolien gibt es von etlichen bekannten Herstellern. Und egal für welche Folie man sich entscheidet – es ergibt sich sogleich die nächste Frage: Wie befestige ich die Folie sicher vor meinem Objektiv? Sicher, der Kauf eines fertigen Filterhalters mit Folie wäre das Einfachste, aber meist auch teurer als ein Selbstbau. So hatte ich zu Beginn des Jahres 2021 die Idee, eine Sonnenfilterfolienhalterung selbst zu entwerfen und zu bauen. Nachdem ich schon in der Vergangenheit solche Exemplare mit einfachen Mitteln aus Karton gebaut hatte, wollte ich nun etwas Stabileres und Langlebigeres entwickeln. So kam die Idee, eine Halterung in einem CAD-Programm (Computer Aided Design) zu entwickeln und im Anschluss mit einem 3D-Drucker zu fertigen. Nachdem ich 2017 in den USA die Sonnenfinsternis fotografierte, erinnerte ich mich sofort an ein Problem mit einer Filterfolienhalterung aus einem Stück: Für die Totalität musste der Filter abgenommen werden, um die Korona und Protuberanzen zu fotografieren. Aber die Halterung musste ein wenig „stramm“ sitzen, um sich nicht durch einen Windstoß o. Ä. von der Tauschutzkappe einfach zu lösen und herunterzufallen. Leider musste ich dadurch ein wenig am Teleskop ruckeln, wobei sich Montierung und Ausrichtung etwas verstellten. Für die geplante Zeitraffersequenz musste ich dadurch leider öfter Korrekturbewegungen fahren und hatte dadurch einen vielfach höheren Aufwand in der Bild- und Videobearbeitung. Wie kann man dieses Problem lösen? Durch einen zweiteiligen Aufbau der Filterhalterung! Es gibt eine teleskopseitige Basis, die „Sonnenfilter-Basis“, die an der Tauschutzkappe befestigt wird, im Folgenden als Basisteil bezeichnet. Und es gibt einen Filterhalter, der die Filterfolie zwischen zwei identischen „Sonnenfilter-Tops“ festklemmt (Abb. 1 und 2), im Folgenden als Filterteil bezeichnet. Um den eigentlichen Filterhalter leicht abnehmen zu können, kam mir die Idee, kleine Magnete einzusetzen. Sie mussten stark genug sein, um alles zu halten, aber schwach genug, um das Filterteil möglichst ruckelfrei von der Basis abnehmen zu können. Nach der Konstruktion in FreeCAD [1] und dem 3D-Druck der Bauteile bei einem guten Freund mit einem handelsüblichen, günstigen FDM-Drucker (Fused Deposition Modeling (deutsch: Schmelzschichtung) (Abb. 3) konnten die bestellten Magnete [2] befestigt werden. Sowohl in der Filterbasis als auch in den Top-Teilen sind Flachsenkungen vorgesehen, 2 mm tief. In diesen Senklöchern werden die Magnete eingeklebt. Kleber auf Cyan-Acrylat-Basis funktionieren gut, um die Magnete zu fixieren. Durch einen kleinen Konstruktionsfehler musste ein Top-Teil nachgefräst werden, damit der Abstand der Magnete ordentlich passt (Abb. 4). Das Basisteil besitzt drei Durchgangslöcher an der Seite, in welchen Gewindebuchsen (M5-Gewindeeinsätze der Marke Ruthex [3]) eingebaut sind (Abb. 5). Diese Buchsen kann man einfach erhitzen und dann einpressen in den PLA-Kunststoff. Wer auf Nummer sicher gehen will, kann zusätzlich noch Kleber verwenden. Mit M5-Kunststoffschrauben kann man so die Filterbasis leicht zentrieren und sicher an der Tauschutzkappe befestigen. Die beiden Top-Teile haben alle 60° je ein 6 mm großes Durchgangsloch. An einem Top wurden an der Unterseite (Seite mit Flachsenkung für Magnete) mit einem Kegelsenker nachträglich Kegelsenkungen bei allen sechs Durchgangslöchern eingebracht. So kann man zwischen beiden Tops die ausgeschnittene Filterfolie, welche ebenfalls alle 60° ca. 8 mm große Löcher mit einem Skalpell bekam, mit Senkkopfschrauben festklemmen (Abb. 6). Wichtig ist es, die Filterfolie locker und „faltig“ zu belassen, denn je nach Kunststoff-Art des 3D-Druckers wird dessen Wärmeausdehnung in der Sonne die Folie auch etwas spannen. Notfalls kann man mit zwei oder drei winzigen Kleberklecksen die Folie zusätzlich fixieren. Mit der Verschraubung der Filter-Tops kann man die Filterfolie auch leicht austauschen. Denkbar wäre auch, ein zweites Filterteil zu bauen. Dann hätte man ein abnehmbares Filterteil z. B. für eine ND5.0- und einmal für eine ND3.0-Folie und kann so flexibel zwischen Filter für Beobachtung und Filter für Fotografie wechseln mit der magnetischen Arretierung am Basisteil. Während der partiellen Sonnenfinsternis am 10.06.2021 zeigte der Praxistest, dass das Konzept mit dem aufgesetzten Filter am Teleskop wunderbar funktioniert (Abb. 7). Das günstige PLA-Material hatte auch nach über 5 Stunden in der prallen Sonne keine Verformung. Man kann dieses günstige Druckmaterial also sehr gut verwenden, es muss nicht gleich ABS-Kunststoff (Acrylnitril-Butadien-Styrol) oder beständigeres Material sein. Als Alternativmaterial kann man für die drei Bauteile aber sicherlich auch Holz oder andere Materialien verwenden und mit entsprechenden Werkzeugen herstellen. Die Scheibenmagnete muss man dann an die Größe und das Gewicht dafür anpassen – das muss man ausprobieren. NeodymScheibenmagnete der Größe 4×2 oder 5×2 [3] sind eine gute Einstiegsgröße. Die gelegentlich diskutierte Temperaturanfälligkeit von Neodymmagneten und folgender Entmagnetisierung bei Temperaturen um 80°C und höher spielt keine Rolle. Ich hatte nach mehrmaligen Einsätzen unter starker Sonnenwärme über mehrere Stunden keine Probleme feststellen können. Bei Temperaturen von 80°C und höher hätte überdies der PLA-Kunststoff (Polylactid, der am weitesten verbreitete Kunststoff im Filamentmarkt neben ABS) auch seine Grenze erreicht, erste Verformungen könnten auftreten. Ich kann nur jeden Interessierten dazu ermutigen, das zweiteilige Filterkonzept (Filterteil und Basisteil) mit Magnethalterung einmal auszuprobieren. Es gibt einen kleinen Bericht im Forum Stellarum [4], dort kann man bei Interesse auch gerne weitere Fragen stellen. Viel Spaß beim Nachbauen! Autor: Florian Bleymann Abkürzungen Internethinweise (Stand Juli 2022): |

|

Selbstbau und Optimierung von Zubehör

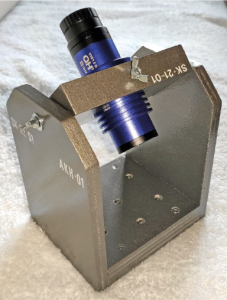

Über den Selbstbau einiger Komponenten habe ich erstmals im Journal Nr. 23 [1] berichtet. Seither hat sich die Ausrüstung natürlich etwas erweitert, und als ich 2021 eine QHY 5-III-462C CMOS-Planeten- und Guiding-Farbkamera [2] mit Fisheye-Objektiv erwarb, wurde ein weiterer Selbstbau notwendig. Anfangs nutzte ich diese Videokamera nur für die Sonnen-, Mond- und Planetenfotografie und ab und zu als Autoguiding-Kamera, wenn ich Langzeitbelichtungen mit einer DSLR erstellen wollte.

Kamera-Halterung Beleuchtung Fazit Autor: Steffen Klausmann Literatur- und Internethinweise |

|

Umbau einer Düring-Barlowlinse für 2-Zoll-Zubehör

Seit einigen Jahren verwende ich die inzwischen verbreitete, Koma korrigierende Düring-Barlowlinse für visuelle Beobachtungen mit meinem 10-Zoll-Newton. Was mich immer störte, war die okularseitige Einschränkung auf 1¼-Zoll-Zubehör. Praktisch alle Steckanschlüsse in meinem Inventar sind 2-zöllig, auch die Adapter für die verschiedenen Kameras.

Motorfokus für einen Refraktor

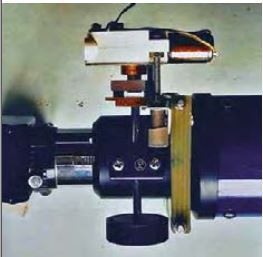

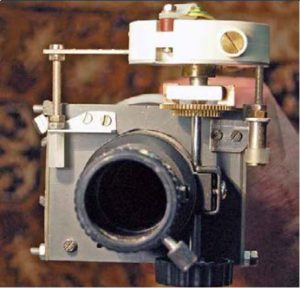

Der unten beschriebene Antrieb wurde an einen Bresser-Refraktor mit 70 mm Öffnung und 700 mm Brennweite angebaut.

Die manuelle Betätigung des Okularauszugs löst Schwingungen aus. Erst nach einer Beruhigungszeit kann überprüft werden, ob die Korrektur zur optimalen Bildschärfe geführt hat. Wesentlich einfacher ist es, den Okularauszug mit einem langsam laufenden Elektromotor zu betätigen.

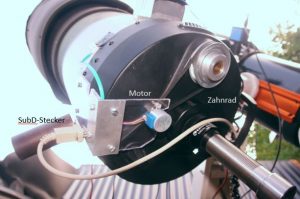

Die Problemlösung sieht so aus: Die Hauptkomponente ist ein Gleichstrommotor mit Untersetzungsgetriebe 270:1, der nur 72 g wiegt und bei 2,6 V fünf Umdrehungen pro Minute macht. Dieser ist auf einer Grundplatte fest mit dem Refraktor verschraubt. Der Motor wird auf der Grundplatte so befestigt, dass er den Okularauszug betätigen kann. Auf der Motorachse sitzt ein Mitnehmerstück. Auf der Welle des Okularauszugs sitzt das Gegenstück. Bei entsprechender Justierung des Motors greifen Mitnehmerstück und Gegenstück ineinander. Das Bedienteil beinhaltet die Steuerelemente für den Motor und die Batterie. Dieses ist nur durch ein 50 cm langes Kabel mit dem Refraktor verbunden. Die Grundplatte Das Mitnehmerstück Das Gegenstück Die Montage des Motors auf der Grundplatte Das Bedienteil Fazit Das Scharfstellen mittels Motor erfolgt schwingungsfrei, auch bei Richtungsumkehr schwingt nichts. Das Material

Autor: Gerhard Hofer |

|

Automatische Fokuskorrektur für eine C11

Seit vielen Jahren nutze ich als Teleskop zur Deep Sky Fotografie ein Schmidt Cassegrain Teleskop der Marke Celestron mit einer Öffnung von 11 Zoll. In Kombination mit dem so genannten Hyperstarsystem lässt sich für die Fotografie die Blende auf 2 verkleinern. Damit gelangen mir schon viele schöne Bilder. Doch blieb bis zuletzt ein Fehler?

Fangspiegelschutz für Gitterrohr-Dobson-Teleskope

Um ein Gitterrohr-Dobson-Teleskop zu einem entfernten Beobachtungsort zu transportieren oder über einen längeren Zeitraum zu lagern, ist es wichtig, dass alle optischen Komponenten (Hauptspiegel, Fangspiegel sowie Okulare) gut geschützt sind.

| Kauft man ein solches Teleskop, sind die erforderlichen Schutzabdeckungen meist bereits im Lieferumfang enthalten. Jedoch trifft das nicht immer für den Fangspiegel zu – ein lästiges Problem, das sich schnell lösen lässt … Welchen Schutz soll eine Abdeckung bieten? Diese soll vor Verschmutzung der Optik und mechanischen Belastungen (durch den Transport, Aufbau etc.) schützen. Auf ans Basteln Kosten ca. 2 €; Zeitaufwand ca. 1 Std. Man benötigt:

Am oberen Rand der Dose werden die vier Sägepositionen angezeichnet. Wie tief diese eingeschnitten werden sollen, hängt von der Höhe der Fangspiegelstreben ab. Diese Höhe mit einem Lineal abmessen. Den Schraubverschluss auf die Dose aufschrauben und von dessen unterer Kante die vorhin gemessene Länge zuzüglich ca. 1 mm anzeichnen. Für saubere, gerade Schlitze sollten die Sägebereiche komplett vorgezeichnet werden, dann wird gesägt. Die Sägestellen können ausgefranst und gratig sein. Darum empfehlt es sich, diese mit einem Schleifpapier nachzubehandeln. Man kann die scharfkantigen Stellen auch mit einem Isolier- oder TIXOBand abkleben, damit die Beschichtung der Fangspiegelstreben nicht beschädigt werden kann. Gebrauch Autor: Bernhard Suntinger |

|

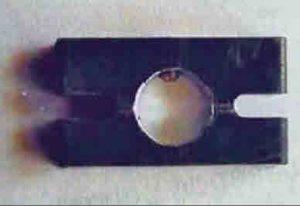

Die Fokussierlehre/Messlehre

Bei der Tagbeobachtung der Planeten ist es wichtig, das Teleskop zuvor scharf einzustellen. Das Planetenscheibchen ist sonst sehr groß und von der Leuchtkraft entsprechend schwach. Das Auffinden ist so sehr schwierig. Da man aber keinen Anhaltspunkt für die Scharfeinstellung hat, Bäume und Häuser der Umgebung sind nicht weit genug entfernt, habe ich mir eine Lehre gefertigt, die zwischen dem Okularauszug und Okularklemmring gehalten wird. Ich drehe den Okularauszug soweit ein, bis die Lehre genau dazwischen passt. Der untere Bereich der Lehre ist für ein Zenitprisma mit Okular.

Autor: Hubert Hermelingmeier

2-Zoll-Staubschutzkappe

Als Staubschutzkappe für einen 2″-OKZ-Anschluss eignet sich eine Abschlusskappe für ein DN50 HT-Abflussrohr. Bei Bedarf kann der Durchmesser noch mit etwas Klebeband vergrößert werden.

Autor: Hubert Hermelingmeier

Abb. 2: Der Vollmond als Prüfobjekt

Abb. 2: Der Vollmond als Prüfobjekt Abb. 1: Gesamtansicht am Refraktor Grundplatte

Abb. 1: Gesamtansicht am Refraktor Grundplatte Abb. 2: Gewindestangen und Blechstreifen

Abb. 2: Gewindestangen und Blechstreifen Abb. 3: Mitnehmerstück mit Madenschraube

Abb. 3: Mitnehmerstück mit Madenschraube Abb. 4: Mitnehmerstück hochkant

Abb. 4: Mitnehmerstück hochkant Abb. 5: Gegenstück

Abb. 5: Gegenstück Abb. 6: Motor mit Gegenstück

Abb. 6: Motor mit Gegenstück Abb. 7: Motorfokus von oben

Abb. 7: Motorfokus von oben

Abb. 2: Die Kontrollbox mit LCD-Anzeige für Temperatur und Motorschritte und Tastern zum Fahren des Motors in beide Richtungen. Die Stromversorgung und das Aufspielen der Software erfolgt über eien USB-Kabel

Abb. 2: Die Kontrollbox mit LCD-Anzeige für Temperatur und Motorschritte und Tastern zum Fahren des Motors in beide Richtungen. Die Stromversorgung und das Aufspielen der Software erfolgt über eien USB-Kabel Abb. 1: Sägeschnitte in der Dose mit Abklebung

Abb. 1: Sägeschnitte in der Dose mit Abklebung Abb. 2: Aufsetzen des Fangspiegelschutzes

Abb. 2: Aufsetzen des Fangspiegelschutzes Abb. 3: Fertiger Schutz am Teleskop

Abb. 3: Fertiger Schutz am Teleskop