Ein exzellentes Teleskop im Eigenbau

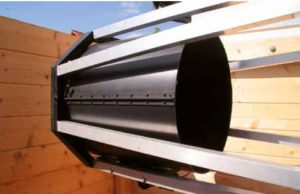

Der Yolo-Reflektor

Der Einzug der Massenproduktion hat den Sternfreunden eine große Auswahl an erschwinglichen Teleskopen beschert. Das Dobson-Teleskop hat Deep-Sky-Beobachtungen mit großer Öffnung ermöglicht, wie sie früher nur Sternwarten vorbehalten waren. Die Spiegelschleifer-Szene wurde etwas an den Rand gedrängt, aber ohne dass sie ihre Daseinsberechtigung verloren hätte.

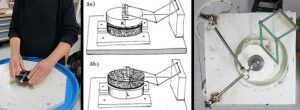

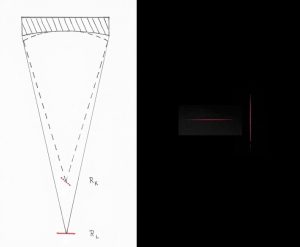

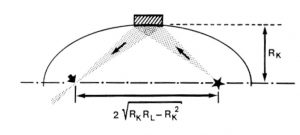

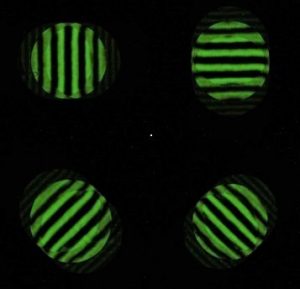

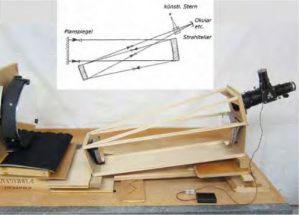

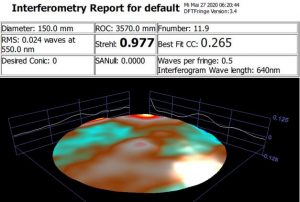

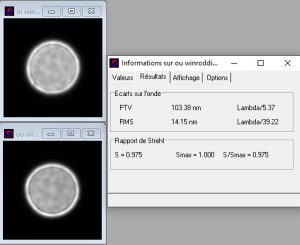

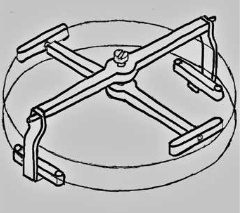

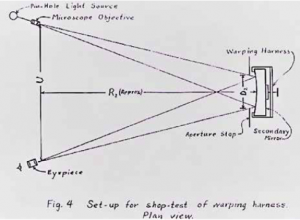

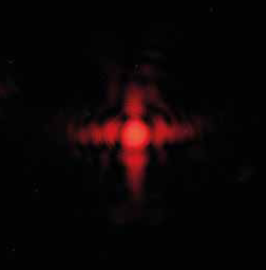

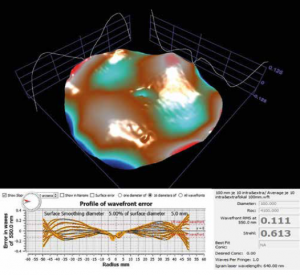

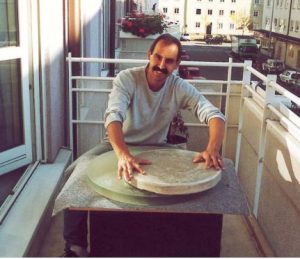

Ansprüche an ein visuelles Teleskop Die Lichtverschmutzung hat dazu geführt, dass wir vermehrt kleinere Teleskope benutzen, weil wir damit hellere Objekte und vor allem die Planeten und den Mond meist genauso gut, wenn nicht sogar besser beobachten können als mit großen Öffnungen. Transportabler und ohne besonders große Montierung auskommend, sind sie an abgelegenem Ort in der Höhe auch für lichtschwächere Objekte geeignet. Mit den heutigen Kameras und der passenden Software liefern Teleskope kleinerer Öffnung erstaunlich gute fotografische Resultate. Meine Intention war es, ein Spiegelteleskop zu bauen, welches bei relativ kleiner Öffnung visuell die bestmögliche Abbildung liefert. Das Projekt sollte erschwinglich bleiben und meine Fähigkeiten als Spiegelschleifer nicht überfordern. Jedes Teleskop, sei die Optik noch so perfekt, wird beim Beobachten durch die Luftunruhe beeinträchtigt. Kleinere Teleskope sind diesbezüglich weniger anfällig. Experten berichten, dass bei starker Luftunruhe eine Öffnung von 150 mm die vergleichsweise höchste Vergrößerung zulässt [1]. Eine zentrale Obstruktion, wie sie bei allen gängigen Reflektoren vorhanden ist, führt zu Beugungseffekten, welche den Kontrast vermindern. Beim Refraktor können die Farbfehler nicht vollständig eliminiert werden. Die aus diesen Prämissen entstandene Idee, einen 6-Zoll-Yolo-Schiefspiegler (Abb. 1) herzustellen, verdanke ich unserem inzwischen verstorbenen Mentor H. G. Ziegler, dem Gründer der ehemaligen Yolo-Gruppe der Schweizerischen Astronomischen Gesellschaft (SAG). Yolo-Schiefspiegler Ein bewährtes optisches Layout des 6-Zoll-Yolos habe ich in ein Ray-Tracing-Programm eingelesen (Abb. 2) [3]. Die Krümmungsradien beider Spiegel betragen rund 6 Meter. Beim Kippen des Primärspiegels entstehen Koma und Astigmatismus. Die Koma wird durch den passenden Kippwinkel des Sekundärspiegels, der Astigmatismus durch einen torisch geschliffenen Sekundärspiegel („Zylinderbrille“) korrigiert. Herstellung der Optik Der astigmatische Sekundärspiegel (Toroid) hat einen Durchmesser von 115 mm. Er lenkt horizontal einfallende Lichtstrahlenbündel anders ab als vertikale. Entsprechend weist er zwei unterschiedlich lange Krümmungsradien auf. Bis zum Feinschliff werden wir einen sphärischen Spiegel machen. Die notwendige Differenz der Krümmungsradien realisieren wir dann mit der feinsten Körnung: Die Schleifbewegungen („Striche“) werden kreuzweise ohne Rotation geführt. Wir erhöhen sukzessive die Radiusdifferenz, indem wir für den längeren Radius das Werkzeug, für den kürzeren den Spiegel oben haben. Bei manueller Arbeit ist ein Parallelogramm-Hilfshebel nicht nötig (Abb. 3). Zur Kontrolle in regelmäßigen Zeitabständen wird der Spiegel wenig poliert, so dass die Reflexion fürs Messen genügt. Die Abbildung einer Punktquelle ergibt dabei zwei senkrecht aufeinander stehende Brennlinien (Abb. 4). Die Differenz der Krümmungsradien lässt sich auf diese Weise einfach bestimmen. Anhand des Fortschritts schätzen wir ab, wie lange die Arbeit fortgesetzt und in welchen Abständen kontrolliert werden muss. Zur definitiven Politur kann man übergehen, wenn die gewünschte Radiusdifferenz (in unserem Beispiel 92 mm) auf einige mm genau erreicht ist. Beim Polieren lässt sich diese noch etwas korrigieren. Die Poliertechnik entspricht im Prinzip derjenigen, welche wir beim Primärspiegel angewandt haben. Die Orientierungen von Spiegel und Werkzeug müssen aber streng beibehalten werden. Dies hat zur Folge, dass zonale Unregelmäßigkeiten, wie sie beim Polieren immer entstehen, schwieriger auszugleichen sind. Wenn wir die Polierstriche unter Foucault-Kontrolle variieren, können wir aber eine sehr gute Oberfläche erhalten [5]. Beim Foucault-Test müssen Spiegel oder Messerschneide um 90 Grad gedreht werden, wenn im kurzen bzw. langen Radius gemessen wird. Die Empfindlichkeit des Tests ist gleich groß wie beim Kugelspiegel. Die Radiusdifferenz muss nicht ganz genau eingehalten werden: Eine allenfalls notwendige Korrektur kann mittels Abstand und Kippwinkel der Spiegel erfolgen und lässt sich im Ray-Tracing-Programm errechnen. Zu empfehlen ist, den Foucault-Test auch in Ellipsoid-Konfiguration durchzuführen, wie dies schon der Erfinder Leonard vorgeschlagen hat: In einem Fokus sitzt die Punktquelle, im anderen die Messerschneide oder ein Ronchi-Gitter. Der Spiegel soll „flach“ erscheinen, die Ronchi-Linien in allen Rotationswinkeln gerade (Abb. 5 und 6) Quantitative Messung Zusammenbau Nicht unbedingt notwendig, aber praktisch ist es, wenn die Kollimation nicht am realen Stern, sondern mittels künstlichem Stern in Autokollimation erfolgt. Dafür ist allerdings ein Planspiegel erforderlich (Abb. 8). Das Teleskop lagert auf einem improvisierten XY-Verschiebetisch. Der notwendige Strahlteiler wird am Okularauszug angebracht. Wenn wir einen Binokularansatz haben, können wir auch diesen benutzen. Wenn kein Planspiegel zur Verfügung steht, wäre es für einen Spiegelschleifer keine besondere Herausforderung, einen solchen herzustellen. Perfekt plan muss er nicht sein, der Krümmungsradius in der Größenordnung von mehr als einem Kilometer. Für unseren Zweck ist eine Aluminisierung nicht nötig. Als Hilfsoptik für die Herstellung könnte der Primärspiegel des Yolos dienen, wenn wir die Aberrationen der Wellenfront mittels PDI-Interferometrie bestimmt haben und berücksichtigen. Die Nachjustage des fertigen Teleskops am Stern ist denkbar einfach. Damit die Kollimation sich nicht verändert, sollen Tubus oder Kasten möglichst steif und verwindungsfest gebaut werden. Um Gewicht zu sparen, benutze ich dazu Millimetersperrholz mit verstärkenden Rippen (Abb. 9). Passend zugeschnitten wirken sie auch als Streulichtblenden. Mein fertiges 6-Zoll-Instrument wiegt 5,5 kg. Ich habe das Instrument interferometrisch in Autokollimation am Planspiegel geprüft (Abb. 10). An einem Abend mit ruhiger Luft können wir unser Instrument auch am Himmel mittels WinRoddier-Test prüfen (Abb. 11). Dies ist ein quantitativer Test, bei welchem die Helligkeitsverteilung der defokussierten Bilder eines Sterns in- und extrafokal verglichen wird [9]. Wir brauchen dazu eine kleine CCD-Kamera, welche als Planeten- oder Guiding-Kamera meist verfügbar ist. Astigmatischer Sekundärspiegel verspannt oder geschliffen? Wie in oben ausgeführt, kann diese Asphärizität durch geeignete Schleifbewegungen („Striche“) in hoher optischer Qualität erreicht werden. Dies sei schwierig, lese ich in Internet-Foren von ATMs (Amateur Telescope Makers) wie z. B. Astrotreff [9] immer wieder und diese Auffassung findet sich auch in der Fachliteratur [9]. Der Erfinder des Yolo, A. S. Leonard, Professor an der University of California, verspannte einen sphärisch geschliffenen Sekundärspiegel mechanisch und erreichte damit nach seinen Angaben die nötige Deformation. Er benutzte ein senkrecht aufeinander stehendes Stabsystem („warping harness“), welches den Spiegel in einer Ebene zieht und in der anderen stößt (Abb. 12). Über die Herstellung von Yolo-Spiegeln, welche mittels Verspannung die gewünschte Oberfläche aufweisen sollen, liest man in astronomischen Foren regelmäßig. Quantitative Angaben über deren optische Güte habe ich bisher keine gefunden. Dies hat mich bewogen, selbst einen Test durchzuführen. Experiment mit Verspannung Meine ATM-Kollegen Markus Früh und Rainer Lange haben mir in ihrer mechanischen Werkstatt eine Verspannung nach dem Vorbild von Herrig gebaut. Ein sehr guter, neu dafür hergestellter sphärischer 4-Zoll-Spiegel mit 4 Metern Krümmungsradius wurde eingepasst (Abb. 13). Die Verspannung wurde so eingestellt, dass die Differenz des langen zum kurzen Radius 50 mm betrug. Dies ist eine vergleichsweise geringe astigmatische Differenz und entsprechend wäre eine gute toroidale Spiegeloberfläche zu erwarten. Optische Analyse Wenn man ihn auf 2/3 der Öffnung abblenden würde, könnte man einen guten Spiegel erhalten. Der mit dieser Blende am künstlichen Stern durchgeführte Test zeigt das Beugungsscheibchen mit einem fast perfekten Beugungsring (Abb. 17) und die Interferometrie ergibt einen Strehl-Wert von 0,98. Praktikabel ist die Abblendung nicht: Der Spiegel müsste im selben Verhältnis überdimensioniert werden. Dies führt nicht nur zu mehr Gewicht. Die Kippwinkel des Schiefspieglers müssten vergrößert werden, damit es nicht zu einer Abschattung kommt. Der daraus resultierende stärkere Astigmatismus verlangt dann eine ausgeprägtere toroidale Deformation und man gerät in eine Art Teufelskreis. Fazit Mit der beschriebenen Verspannung habe ich keine für das Yolo-Teleskop brauchbare torische Deformation des Yolo-Sekundärspiegels erreicht. Die Frage ist offen, ob sie mit einer komplexeren Verspannung gelingen kann. Die astigmatische Deformation in den Sekundärspiegel zu schleifen (polieren) scheint mir die Methode der Wahl für Teleskopbauer, die ein Yolo-Teleskop herstellen wollen. Man erreicht die notwenige Güte mit durchaus vertretbarem Aufwand. Unter dieser Voraussetzung habe ich inzwischen ein weiteres Yolo-Teleskop fertiggestellt (Abb. 18). Meinen Freund Renato darf ich zurzeit beim Bau eines 6-Zoll-Yolos beraten. Es ist sein erstes Projekt und er ist mit dem Schliff des Toroids auf sehr gutem Weg. Autor: Beat Küchler Quellen und Internetlinks (Stand: Februar 2021, *April 2023): |

|

Der einarmige Newton

Ein transportables Teleskop in Holzbauweise

Die Begeisterung für Selbstbauteleskope begann auf dem ITV 2001. Die hohe Abbildungsqualität von selbst geschliffenen Spiegeln faszinierte mich bereits damals. Nachdem ich auf dem ITV 2003 den Schleifkurs von Stathis Kafalis aufmerksam verfolgt hatte, wuchs in mir der Wunsch, einen Spiegel selber herzustellen. Noch auf dem Teleskoptreffen habe ich mir bei Martin Trittelvitz auf dem Flohmarkt einen 8″-Rohling mitgenommen. Diese Spiegelgröße ist zum erlernen der »Schleifkunst« ideal und sammelt ausreichend Licht für viele Deep-Sky-Objekte.

Der Spiegelschliff

Die Sekundärspiegelfassung Die Gegenlichtblende Der Okularauszug Die Hauptspiegelfassung Die Tubusstrebe Die Montierung Das Hydraulikstativ Zusammenfassung Insgesamt habe ich vier Jahre an dem Teleskop gebaut, der zeitliche Aufwand war enorm. Jedoch bietet das Teleskop sehr viel Komfort beim Aufbau, der Justage und bei der Beobachtung. Die optische Leistung wurde mir auf dem ITV 2007 von mehreren Beobachtern als sehr gut bestätigt.

Autor: Markus Emmerich Internetlinks: Literatur: |

|

Mit 8 Zoll unterwegs

In südlichen Ländern ist das Wetter oft besser und die Licht- und Luftverschmutzung geringer. Für die Urlaubszeit wurden in den letzten Jahren daher praktische Reiseteleskope entwickelt.

Abb. 1: Der zusammengelegte Dobson. Die Stangen stammen von einem ausrangierten Fotostativ. Nach dem Abschrauben der Höhenräder wird der Spiegelkasten in der Rockerbox versenkt. Die Bauhöhe liegt dadurch knapp unter den 26 cm des Koffermaßes. |

Abb. 2: Wenn der Staubschutzdeckel abgenommen wird, kann man den Hut mit Spinne und den Sekundärspiegel erkennen. Die Vertikalführungen sind hier auch schon angeschraubt. |

Abb. 3: Für die Okularauszugs- und Sucherhalterung gibt es separate, maßlich angepasste Aussparungen in der Verkleidung der Spiegelbox. Auf der Spiegelabdeckung sind der Okularauszug und Sucher angebracht. Dadurch haben sie einen festen, definierten Platz und stoßen nicht an den Wandungen an. |

Abb. 4: Die Abdeckung für die Spiegelbox ist einseitig mit schwarzem Velours belegt, und dient so gleichzeitig als Blendschutz gegenüber dem Okularauszug. |

Abb. 5: Alle Komponenten sind baulich aufeinander abgestimmt. Der helikalische 1,25-Zoll-Okularauszug und der Sucher werden von einem kleinen Aluminiumwinkel gehalten. Damit ist auch ausreichende Stabilität für die Justage gewährleistet. |

Abb. 6: Die Rockerbox ist durch die großen Löcher gewichtsoptimiert. Die „große Spiegelbox“ sorgt außerdem für etwas Blendschutz. Verwendet wurden 5 mm und 8 mm starke Multiplexplatten. Lediglich die Höhenräder und der Hut sind aus dickeren Multiplexplatten (15 mm) gefertigt, um Verwindungen zu vermeiden. |

Abb.7: Das komplette Teleskop (8 Zoll, f/5) ist in wenigen Minuten einsatzbereit und wiegt unter 9 kg |

Ein selbst gebautes 24-Zoll-»Minimalist-Dobson«-Teleskop

Die meisten Sternfreunde, die einen ungetrübten Deep-sky-Genuss erleben möchten, sind gezwungen, ihr Teleskop zu einem Beobachtungsplatz mit einem dunklen, transparenten Himmel zu transportieren. Das Prinzip des »Minimalist-Dobson« besteht darin, eine möglichst große Teleskopöffnung mit einem geringen Gewicht und einem einfachen Aufbau zu vereinen. Dieser Bericht beschreibt den Selbstschliff eines dünnen 61-cm-Spiegels und den Bau eines Dobson-Teleskops mit einem Gesamtgewicht von nur 58 kg.

Sei ehrlich. Du willst durch das größte Teleskop beobachten, das du in die Hände kriegen kannst« Dieser weise Satz von David Kriege [1] gilt für mich in leicht abgewandelter Form: » … das größte Teleskop, das du mit deinen Händen tragen kannst.« Eigentlich brauchte ich nicht wirklich ein neues Teleskop, meine bisherigen Ultraleicht-Dobsons erfüllten meine Ansprüche bereits [2]. Es war wohl eher der sportliche Gedanke eines Teleskopbauers, der mich dazu veranlasste, die Netzhaut meiner Augen durch ein neues Gerät um 0,7 mag stärker belichten zu wollen als durch meinen bisherigen 17½-Zöller. Nach einem Dobson-Teleskop-Fest im Sommer 2000 in den österreichischen Alpen mit 20- und 30-Zöllern hatte mich aber das »Öffnungsfieber« angesteckt. Anforderungen an das Teleskop

Das Schleifen des »Großen Dünnen« Der mechanische Aufbau

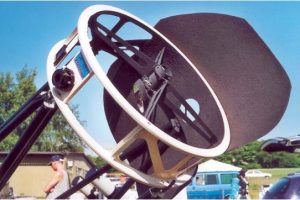

Der Fangspiegelkäfig: Der erste Schritt zum Erfolg ist ein leichter Fangspiegelkäfig. Wer am langen Hebelarm Gewicht sparen kann und so den Schwerpunkt weit nach unten verlegt, hat schon halb gewonnen. Ich verband zwei Ringe aus Birkensperrholz mit einer Breite von 30 mm und einer Dicke von 15 mm mit Aluminium-Vierkantrohren und verleimte sie mit einer Auskleidung aus 2 mm dünnem Flugzeugsperrholz. Diese dünne Haut verleiht der Struktur eine enorme Steifigkeit (Abb. 7). Der Zyklop am Himmel Autor: Stathis Kafalis Literaturhinweis: |

|

10 Zoll-Dobson – 10 Kilo Handgepäck

Jeder Sternfreund kennt in groben Zügen die zwei fundamentalen Sätze der visuellen Astronomie:

1. Öffnung lässt sich immer nur durch noch mehr Öffnung ersetzen

2. Dunkler transparenter Himmel ist durch nichts anderes zu ersetzen

Was nutzt also das motorisierte 14-Zoll-Schmidt-Cassegrain im Wohnzimmer, wenn man sich im Urlaub in der Namib Wüste mit einem 9×40 Fernglas begnügen muss? Zugegeben, die südliche Milchstraße mit dem Fernglas abzufahren, ist schon ein echter Leckerbissen für die Augen.

Das kann sicher auch zwei Nächte lang gut gehen, denn dies ist etwa die mittlere Inkubationszeit für “Aperture Fever“, jenen hinterhältigen Virus, der fast jeden Sterngucker befällt, sobald er sich dem Sternenstaub aussetzt und nach “heller- größer- mehr“ verlangt. Die obigen Regeln führen damit unweigerlich zur Frage: Wie kriege ich möglichst viel Öffnung unter möglichst dunklen Himmel? Ich hatte bereits Anfang der 1990er Jahre einen 25 cm Spiegel, mit einem Öffnungsverhältnis von 1:5 selbst geschliffen und in einen 30 kg schweren Dobson gebaut, der mir und zahlreichen Astrokumpels schon viel Spaß bei unseren nächtlichen Ausfahrten ins Berliner Umland bereitet hatte. Die Vorstellung, mit diesem guten Spiegel den Eta-Carinae-Nebel und die Magellanschen Wolken auf die Netzhaut zu bringen, bereitete schlaflose Nächte. Wie kriege ich zehn Zoll ins Flugzeug? Passen acht Stangen denn noch in den Koffer? Wozu überhaupt ein Hut? (Spiegel- und Okularauszugshalterung) Warum nicht gleich das Okular mit zwei Stangen ans Glas nageln? Die Idee mit zwei Stangen hatte ich ja schon an einem 6-Zoll-Reise-Dobson mit 6 kg verwirklicht. Aber hier wog die Glasscherbe bereits 5 kg, da musste jedes Gramm an der Struktur “abgehungert“ werden. Faule Kompromisse hinsichtlich optischer und mechanischer Leistung waren dabei natürlich streng verboten. Nach einigen Wochen intensiver Bastelei war der “Reise- Archimedes“ fertig (Abbildung 1): 10-Zoll mit 10 kg und kompakt genug für fast jedes Flugzeug-Handgepäckfach! Mit dem hölzernen “Beauty-Case“ (Abbildung 2) schreitet man souverän durch die Sicherheitskontrollen und ist sicher, auch nichts vergessen zu haben. In der Spiegelbox finden neben dem Hauptspiegel, der sicher in seiner Fassung ruht, abgetrennt vom Spiegeldeckel, alle nötigten Teile Platz: Höhenlager, Fangspiegel- Fokussiereinheit, Peilsucher, Schrauben und Spannseile, Okulare, Taschenlampe, Beobachtungsbuch und warme Socken. Die beiden Stangen sind teilbar und passen somit in jeden Koffer oder Rucksack. Der Aufbau einschließlich Justierung erfolgt in acht Minuten, natürlich alles ohne Werkzeug. Für alle Holzteile verwendete ich Sperrholz Birke, auch Multiplex Birke genannt. Sperrholz Buche ist etwas schwerer und ebenfalls sehr stabil, wird jedoch selten im Handel angeboten. Man achte auf möglichst viele übereinander geleimte Holzlagen für eine bestimmte Dicke. Das im Handel oft als “Sperrholz Gabun“ vertriebene Material ist zwar etwas günstiger und leichter, weist aber weniger Schichten auf und erreicht nicht die Stabilität von Birke. Für alle lösbaren Verschraubungen kommen sog. Einschlag-Gewindemuffen zur Anwendung. Diese werden in das Holz eingeschlagen und zusätzlich mit Epoxy Kleber gesichert. Die Details Der „Tubus“ ist auf zwei teilbare Alu-Vierkantrohre reduziert. Das obere 15x15x2 mm Profil wird mit dem unteren 20x20x2 mm Vierkant mit jeweils einer einzigen Verschraubung über definierte Zug- und Druckpunkte völlig spielfrei verbunden. Die Stangen werden in entsprechend geformte Sitze unten in die Spiegelbox gesteckt und weiter oben mit jeweils einem Handknauf verschraubt. Das durch die spitz zulaufenden Stangen entstehende Fachwerk ergibt eine sehr hohe Verwindungssteifigkeit in Richtung der beiden Stangen ähnlich dem “Truss Tube Design“ mit acht Stangen. Die Richtung senkrecht hierzu, also entlang der Okularachse ist jedoch statisch instabil und wird daher mittels Bowdenzügen von einer Fahrradgangschaltung verspannt. Auf Teleskoptreffen bekam der Reise Archimedes daher auch den Beinamen “Gitarren-Dobson“. Der Sound ist zwar nicht so gut, die Durchbiegungen und Vibrationen werden jedoch mit geringem Materialaufwand um den Faktor vier vermindert! Die Höhenlager sind möglichst groß gewählt, jedoch so, dass sie zum Transport noch in die Spiegelbox passen. Das Teflon läuft auf Küchenarbeitsplatten Laminat (Duropal oder auch Formica genannt). Am Azimutlager gleitet goldlackbeschichtetes Hammerschlag-Alu (Fensterbankverkleidung) auf dem Teflon (Abbildung 4). Die Nachführung lässt sich butterweich und in beiden Achsen gleichmäßig bewegen. Der einzige Nachteil aus diesem Minimalismus ist der Verzicht auf 2-Zoll-Okulare, doch mit meinem 24 mm Wide Field bekomme ich auch ein Gesichtsfeld von einem Grad. Des Weiteren liegt der Gesamtschwerpunkt des Gerätes 27 cm über dem Boden, was bei horizontnahen Objekten nicht sehr komfortabel ist. Ich habe daher immer eine im Urlaub ohnehin unverzichtbare Iso-Matte dabei, auf der man je nach Okularhöhe liegen, sitzen oder knien kann. Gut, die Streulichtblende am Fangspiegel steht im Strahlengang und erzeugt natürlich zusätzliche Beugungserscheinungen, die zumindest theoretisch den Kontrast mindern. Durch Rechnungen kann man zeigen, dass der Einfluss eher von rein akademischem Interesse ist. Viel wichtiger ist eine hohe Genauigkeit der Spiegeloberfläche. Mit Jupiter im 4,8 mm Nagler (Okular) bei ruhiger Luft vergisst man ohnehin schnell alle Aspekte der Beugungsphysik. Die Konstruktion ist stabil und bietet dem Wind wenig Angriffsfläche. Stellt euch vor, ihr befindet euch mit so einem Reise-Dobson an einen einsamen Berg in Griechenland, oder in der Namib, die Gasnebel der südlichen Sommermilchstraße genießend… Lust bekommen, so etwas zu bauen? Die Nächte hinter dem Okular werden unvergesslich bleiben! Autor: Stathis Kafalis |

|

Selbstbau eines 16-Zoll Universal-Newton-Teleskops

Ins Leben getreten ist der Newton vor vielen Jahren in einem Anfall von Öffnungsfieber als Starfinder-Dobson. Der schwere Sono-Tube wich nach wenigen Jahren einer einfachen Stangenkonstruktion, der Okularauszug wurde ersetzt, der Spiegel (nach Fertigstellung eines 10-Zoll-Erstlingswerkes zur Erkundung der Geheimnisse des Spiegelschleifens) nachgeschliffen und eine nach Mel Bartels motorisch betriebene Dobson-Montierung gebaut.

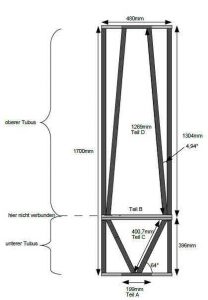

Damit hatte ich viele Jahre Spaß bei der visuellen Beobachtung. Da ich in der Ausübung meines Hobbys jedoch keinen Schwerpunkt setze und damals mit kleinerer Öffnung gerne auch die Wunder des Weltalls „CCD-grafierte“ oder Planeten aufs Korn des digitalen Bildsensors nahm, wuchs der Wunsch, mit der vorhandenen großen Optik parallaktisch montiert in die Weiten des Alls einzutauchen. Mit der bisherigen Konstruktion war das nicht machbar. Also wieder auf ans (zwischenzeitlich digitale) Zeichenbrett und ab in die Werkstatt! Stückliste zur Abbildung 1: Material aller Teile aus 30 mm x 30 mm x 2 mm Alu-Profile Teil A: 16 Stck. 199 mm x 30mm für Außenrahmen (8-Eck, Teile 67,5° angeschrägt) Teil B: 8 Stck. 480 mm x 30 mm für Innenrahmen (Rechteck, Teile 45° angeschrägt) Teil C: 8 Stck. 400,7 mm x 30 mm für kurze Innenprofile (Teile 64° angeschrägt) Teil D: 8 Stck. 1.269 mm x 30 mm für lange Innenprofile (Teile 5,2° angeschrägt) Zu Beginn der Planung war eines klar: Fasziniert vom Anblick eines Hypergrafen oder den Astrograf-Newtons, sollte das Aussehen wenigstens ungefähr in die Richtung von Herrn Kellers Konstruktionen gehen. Also achteckiger Tubus in Gitterrohr-Konstruktion mit rundem Streulichtschutz für Haupt- und Fangspiegel. Wegen der begrenzten technischen Möglichkeiten waren die hauptsächlichen Werkstoffe klar definiert. Es musste ein Tubus aus Aluminium und Holz werden! Wegen dem breit gefächerten Interesse an allen möglichen Themengebieten der Astronomie sollte das Teleskop außerdem in allen Disziplinen einsetzbar sein: visuelle Beobachtung mit ausreichender Kontrastschärfe, Einsatz eines Binokulars für die Planetenbeobachtung und ein ausgeleuchtetes Feld, welches es erlaubt, Sensoren im APS-C-Format auszuleuchten. Die Kunst und der Kompromiss bestanden also darin, das Teleskop so universell wie möglich zu gestalten. Ich kann in diesem Artikel keine Anleitung zur Erfüllung der oben genannten Anforderungen geben. An dieser Stelle sei aber auf das Programm „myNewton“ unter [1] verwiesen. Mit Hilfe dieser Software und des Zeichenprogramms „draw“ von OpenOffice [2] ging es an die Konstruktion des Tubus. Um mir einen Überblick zu verschaffen, welche Einzelteile zum Bau des Tubus notwendig sind, habe ich zuerst eine Detailskizze gezeichnet. Dazu mussten die Materialien in ihrer Beschaffenheit festgelegt werden. Bei allen Holzbauteilen entschied ich mich für 18 mm starke Multiplexplatten, die Stangenkonstruktion sollte aus 30-mm-Rechteckprofilen mit 2 mm Wandstärke bestehen. Dann wurden die Abmessungen und die Schnitte bzw. Winkel der Einzelteile festgelegt. Außerdem konnte damit eine Stückliste für die Materialbeschaffung erstellt werden (Abb. 1). Ein 16-Zöller ist in Größe und Gewicht ein recht beachtliches Instrument. Um später den Tubus auch in einer (noch nicht ausgeführten) Dobson-Variante transportieren zu können, wurde der Tubus so entwickelt, dass er in zwei Teile zerlegt werden kann. Hierzu wurde der untere Tubus als eigenständiges Bauteil konstruiert, welches durch vier Schrauben mit dem Tubus verbunden werden kann. Damit war die Grundkonstruktion abgeschlossen, und es konnte an die Beschaffung der notwendigen Materialien gehen. Zuerst wurden die vier Multiplex-Abschlussringe der beiden Tuben mit der Stichsäge ausgesägt. Um die Stabilität weiter zu erhöhen, wurde der obere Abschlussring zur Aufnahme der Fangspiegelspinne in doppelter Stärke ausgeführt. Danach ging es an die Herstellung der Alurohre. Das Ablängen sowie die Schnitte in den zuvor festgelegten Winkeln wurden mit einer hochwertigen Gehrungssäge von Hand vorgenommen. Nach der Herstellung aller Einzelkomponenten stellte sich die Frage, wie die Multiplexplatten mit den Rechteckprofilen verbunden werden sollten. Nach dem Abwägen der Vor- und Nachteile mehrerer Möglichkeiten habe ich mich dafür entschieden, in die Rechteckprofile kurze Hartholzkerne einzulassen und mit dem Profil zu verkleben. Dafür wurden passgenaue Holzstücke ausgesägt, die mit Epoxidharz eingestrichen und so in die Aluprofile eingeschlagen wurden. Damit konnten die Multiplexplatten mit den Aluprofilen verschraubt werden. Sicherheitshalber kam zusätzlich auch hier noch Epoxidharz zum Einsatz. Oberer und unterer Tubus wurden mit vier Schrauben durch die mittleren Abschlussringe miteinander verbunden. Im nächsten Schritt stand die Herstellung der Anbauteile an. Für die runden Tau- und Streulichtschutzkappen kamen als Werkstoff Kunststoffplatten aus dem örtlichen Baumarkt zum Einsatz. Damit die unter erheblichem Kraftaufwand zurechtgebogenen Platten ihre runde Form behalten, wurden an beiden Enden der jeweiligen Platte L-Profile aus Aluminium verklebt und verschraubt. Damit konnten die beiden Enden verbunden und fixiert werden (Abb. 2). Das Ergebnis ist eine sehr formstabile und belastbare Rohrkonstruktion. Da der Kunststoff bei streifendem Lichteinfall hoch reflektiv ist, wurde die Innenwand mit DC-fix ausgekleidet. Das obere Tubusteil bekam noch eine passende Aussparung für den Einbau des Okularauszugs. Die runden Tuben wurden an den Multiplex-Abschlussplatten der Gitterrohrkonstruktion verschraubt. Die Hauptspiegelzelle ist eine einfache 9-Punkt-Zelle. Da es sich beim Hauptspiegel um einen Spiegel mit 42 mm Randstärke handelt, war hier kein weiterer Aufwand notwendig. Der Spiegel lässt sich mit drei durch Federn vorgespannte Justierschrauben präzise justieren. Außerdem wurde ein Lüfter in die Grundplatte der Hauptspiegelfassung eingebaut, der im Betrieb die Luft vom Hauptspiegel nach hinten absaugt (Abb. 3). Der Staubschutzdeckel enthält einen weiteren Lüfter, der kühle Umgebungsluft in den unteren Tubus bläst. Dadurch lässt sich die Auskühlzeit bei spontanen Beobachtungen weiter reduzieren (Abb. 4). Als Fangspiegelfassung kam eine herkömmliche Fassung von Spheretec [3] zum Einsatz. Um später bei der Arbeit mit der CCD-Kamera nicht mit taubeschlagenem Fangspiegel kämpfen zu müssen, wurde außerdem eine Fangspiegelheizung mitbestellt. Wie spätere Tests mit der CCD-Kamera zeigten, war die Verwindungssteifigkeit im Originalzustand noch nicht ganz ausreichend. Der schwere 102-mm-Fangspiegel hatte sich im Laufe der Nacht durch den konstruktiv bedingten großen Abstand zwischen Spinne und Fangspiegelhalter etwas verkippt, was sich an einer Drift des Bildfeldes im Laufe einer Aufnahmeserie bemerkbar machte. Diesem Problem wurde dadurch begegnet, dass die zentrale Gewindestange eine Stützmanschette in Form eines exakt abgelängten Alu-Rundrohres bekommen hat. Das Rundrohr wurde dazu mit vier Schlitzen versehen, um auf die Fangspiegelspinne aufgeschoben werden zu können. Durch die Klemmung zwischen der Unterlegscheibe der zentralen Mutter und der Grundplatte der Fangspiegelhalterung lässt sich die gesamte Fangspiegelhalterung an dieses Rundrohr pressen. Das Ergebnis ist eine extrem stabile und verwindungssteife Fixierung der Fangspiegelfassung (Abb. 5). Als Grundträger für die Montage des Okularauszugs wurde eine Multiplexplatte zwischen zwei Aluprofilen des oberen Tubusteils eingepasst und seitlich mittels eingelassener Gewinde verschraubt. Das Rundloch für den Okularauszug wurde mit Hilfe einer Oberfräse in die Platte geschnitten. Als Okularauszug wurde ein Steeltrack von Baader [4] inklusive dem zugehörigen Motorfokus verbaut (Abb. 6). Vervollständigt wird das Instrument durch einen 50-mm-Sucher sowie einem 110er-ED-Refraktor als Leitrohr. Eine massive Aluplatte sorgt für eine sichere Montage auf einer ALT-6AD-Montierung. Die Abbildung 7 zeigt das fertig aufgebaute Instrument in seinem aktuellen Zustand. Seit dem Bau des Instruments sind zwischenzeitlich sieben Jahre vergangen – genug Zeit, um sagen zu können, dass die anfangs gesteckten Ziele erreicht wurden. Visuell sind kontrastreiche Beobachtungen auch im hohen Vergrößerungsbereich möglich. Mond- und Planetenbeobachtungen mit dem Binokular sind ein Genuss. Die fotografischen Ergebnisse haben meine Erwartungen ebenfalls erfüllt. Es gibt kein Durchbiegen des Tubus, die Justierung bleibt auch nach größeren Schwenks erhalten. Was mit Hilfe einer CCD-Kamera bei moderater Belichtungszeit möglich ist, soll stellvertretend eine Aufnahme von M 31 zeigen (Abb. 8). Vielleicht kann mein Artikel den einen oder anderen Sternfreund dazu bewegen, selbst Hand anzulegen und macht Mut, auch vor einem etwas größeren Gerät nicht zurückzuschrecken. Neben dem Spaß beim Selbstbau und der Schonung des Portemonnaies ist es immer wieder faszinierend, mit dem selbst entwickelten und gebauten Instrument in die Geheimnisse des Weltalls einzutauchen. Autor: Burkhard Kowatsch Weblinks: Einführung |

|

Celestron 8 Optimierungen

Was wollte ich alles verändern?

- die Kollimation wesentlich erleichtern

- Streulicht möglichst stark unterdrücken

- die Auskühlzeit minimieren

- das Tubusseeing verbessern

- das Gerät handlicher gestalten

- bis auf die Löcher in der Hauptspiegelfassung und im Tubus alles wieder demontierbar ausführen

Dazu sah ich folgende Lösungsmöglichkeiten:

- Bobs Knobs anbringen

- Handgriff oben für Tubushandling beim Auf- und Abbau des Gerätes

- Handgriff unten für Nachführung/Bewegung des Tubus an der Montierung

- 2 Lüfter zur Belüftung, mit Edelstahlgaze, regelbar

- Tubus im Bereich der Schmidtplatte mit Luftaustrittslöchern versehen

- kurzes Blendrohr der Schmidtplatte innen und außen sowie die Kante der Schmidtplatte schwärzen

- Haupt-Blendrohr innen mit Velour auslegen

- Haupt-Blendrohr außen/oben mit Velour verkleiden

- Tubus mit Innentubus und Velour auslegen

Und dann ging es los!

Zunächst wurden der Sekundärspiegel, die Schmidtplatte und der Hauptspiegel ausgebaut und dann möglichst staubdicht im Küchenschrank verstaut ( Abb.1). Natürlich wurden der Sitz der Schmidtplatte bzw. die Einbaulage genau markiert. Bei meinem C8 war nur 1 Korkplättchen eingebaut!

Abb. 1

Dann erfolgte die komplette Demontage der Tubuskomponenten. Die Löcher für die beiden Lüfter in der Hauptspiegelzelle habe ich mittels Lochkreissäge auf einer Ständerbohrmaschine eingebracht. Zuerst wollte ich fräsen, aber durch das lange Blendrohr, was ich nicht demontieren wollte, war mir das Aufspannen auf der Fräsmaschine zu aufwendig. Zu zweit waren die Löcher schnell gebohrt. Die Hauptspiegelzelle habe ich zum Schutz mit schwarzem Klebeband abgeklebt.

Leider ist die Spiegelzelle bei Celestron nur mit lappiger Farbe gestrichen worden. Beim späteren Abziehen der Klebestreifen löste sich an einigen Punkten die Farbe mit ab! Enttäuschend schlechte Verarbeitung.

Hier sieht man die beiden Löcher für die Lüfter, zwei Löcher für Potentiometer und Cinchbuchse sowie die Aufnahme für den Fokussiertrieb (Abb. 2)

Abb. 2

Dann kamen die Löcher zum Luftaustritt dran. Insgesamt habe ich 20 Löcher mit je 4 mm Durchmesser gebohrt. Hier sieht man auch, wie stark die Originalfarbe im Tubus reflektiert! (Abb. 3)

Abb.3

Für das Auskleiden des Haupttubus habe ich einen Innentubus aus feiner Pappe gebastelt und in den dann das Velour eingeklebt. Der Papptubus paßt exakt und wird nach dem Zusammenbau durch die 4 Schrauben, welche die Hauptspiegelzelle mit dem Tubus verbinden, gehalten.

Analog habe ich Auskleidung des Blendrohres geplant und auch das Teil, was nach Einbau des Spiegels außen auf das vordere Blendrohr geschoben wird.

Für das kurze Blendrohr an der Schmidtplatte habe ich allerdings Farbe genommen, da das Teil konisch ist und sich der Papptubus nicht so einfach herstellen ließ.

Übrigens: Ich habe neben Schultafelfarbe auch schwarze Abtönfarbe vorher getestet. Und diese Abtönfarbe stumpfmatt hat mich mehr überzeugt. Für meine Begriffe hat sie auch eine bessere Haftung. Aber das ist sicher Ansichtssache.

Hier sieht man den halb eingeschobenen Innentubus sowie die beiden kleinen, mit Velour beklebten Röhrchen für das Blendrohr. Allerdings werden die Velourteile erst ganz zum Schluß eingebaut. Sie müssen außerdem noch vor dem Einbau mehrfach mit einer Fusselrolle bearbeitet werden! (Abb. 4)

Abb. 4

Die beiden Lüfter sind von Conrad-Electronic und haben 40 mm Duchmesser. Sie laufen mit 12 Volt. Die Lüfter blasen also die Luft in den Tubus hinein. Um den Staub und anderen Dreck fernzuhalten habe ich beide Löcher mit einer feinen Gaze aus Edelstahl versehen. Beide Lüfter habe ich zusammengeschaltet. Die Drehzahl läßt sich über ein Potentiometer, 100 Ohm, linear recht schön variieren.

Die Kabel habe ich bewußt länger gelassen, um die Lüfter bei Bedarf mal abschrauben zu können und die Gaze zu reinigen!

Abb. 5

Und so sieht die Hauptspiegelzelle von außen/hinten aus (Abb. 6).

Abb. 6

Nun kam die Isolierung an die Reihe. Die Heizkörpertapete gibt es im Baumarkt. Aber da die Aluminiumfolie mir rein optisch nicht gefällt und außerdem nur auf einer Seite aufgebracht ist, habe ich mir was anderes übelegt. Ich habe mir noch eine goldfarbene Rettungsdecke gekauft und die Isolierteile zusätzlich umwickelt. Die Rettungssdecke hat ja den gleichen Effekt wie das Aluminium und außerdem gibt das noch einen zusätzlichen Schutz für die Heizkörpertapete.

Die Isolierung wollte ich mit doppelseitigem Klebeband befestigen, aber den Tubus nicht zu sehr versauen. Also kam wieder der Trick mit dem Schutzrohr diesmal außen zum Einsatz, sodaß ich die gesamte Isolierung wieder abmachen kann, ohne den Tubus zu beschädigen. Die Naht habe ich unter die Prismenleiste gelegt, so dass alles recht ordentlich aussieht. Durch die Prismenleiste gibt es auch noch einen zusätzlichen Halt für die Isolierung.

Also hier werden die Isolierteile vorbereitet (Abb. 7).

Abb. 7

Und so mit Rettungsdecke umwickelt (Abb. 8).

Abb. 8

Das geht mit doppelseitigem Klebeband recht gut (Abb. 9).

Abb. 9

Der Tubus mit dem Schutz außen, doppeltem Klebeband und der Isolierung kurz vor dem Zusammenbau (Abb. 10). Man muß beim Aufkleben recht genau arbeiten, da das Klebeband sehr gut klebt und Korrekturen nach dem Ankleben fast nicht möglich sind!

Abb. 10

Jetzt ist es fast geschafft!

Nur noch die Halterung der Schmidtplatte mit Isolierfolie bekleben. Auf dem Bild (Abb. 11) sieht man gut die beiden Griffe, die das Handling wesentlich erleichtern. Die standardmäßige Prismenleiste habe ich ersetzt durch die Baader-Universalleiste. Einmal unten und einmal oben. Oben deshalb, um für den Handgriff eine gute Basis zu haben. Die Sucherhalterung muß auch noch angebaut werden.

Abb. 11

Jetzt ist die Isolierung fertig. Der Velours-Innentubus ist nach gründlicher Reinigung mit der Fusselrolle eingebaut. Man sieht auch die Markierungen auf der Schmidtplattenhalterung, um die Schmidtplatte wieder richtig einbauen zu können (Abb. 12).

Vergleicht man das Bild (Abb. 3) vom Tubus weiter oben sieht man, dass die Reflektionen spürbar weniger sind.

Abb. 12

Hier mal ein ein Bild vom Entfusseln mit Fusselroller.

Abb. 13

Erstaunlich, wie viel selbst nach wiederholtem Abrollern des Velour noch haften bleibt!

Abb. 14

Jetzt ging es an den Zusammenbau. Aber, nochmal alles ordentlich abrollern!

Abb.15

Nun kam der Hauptspiegel dran (Abb. 16). Den Teil des Blendrohres, auf welchem er sich bewegt, habe ich vorher nochmals hauchdünn mit Lithelenfett (eine Art Vakuumfett, welches äußerst beständig ist und welches mir schon oft gute Dienste leistete) eingerieben.

Abb. 16

Anschließend wurde der Sicherungsring des Hauptspiegels und dann der Velourstubus für das Blendrohr außen, vorn, eingesetzt.

Hier ist der kleine Velourstubus gut sichtbar (Abb. 17).

Abb. 17

Übrigens, das Velours sieht auf den Bildern recht grau aus. Das kommt vermutlich durch den Blitz. Wenn man so ins Rohr sieht, ist im Prinzip überhaupt nicht mehr zu erkennen! Selbst nicht, wenn die Zimmerbeleuchtung an ist!

So, jetzt die Schmidtplatte. Hier ist erkennbar, daß ich das kleine Blendrohr ebenfalls geschwärzt habe (Abb. 18). (Abtönfarbe, siehe oben!)

Abb. 18

Die Schmidtplatte sitzt, der Haltering wird eingesetzt.

Abb. 19

Und nun noch den Fangspiegel einsetzen. Da das C8 die Fastar-Option hat , ließ sich der Spiegel ganz einfach aus- und einbauen.

Abb. 20

Eine gute Sache sind die hier sichtbaren BobsKnobs (Abb. 21). Die habe ich bei Bob direkt in den USA bestellt, per PayPal mit Kreditkarte bezahlt und schon nach 4 Tagen hatte ich sie. Kosten für C8 16 Dollar inklusive Versand. Das Kollimieren mit den Knöpfen ist eine Freude, da man tatsächlich mit den Fingern und ganz leicht den Fangspiegel verstellen kann und die Gefahr, die von Kreuzschraubendreher ausgeht, für immer gebannt ist.

Übrigens, der Fangspiegel ist auf eine relativ dünne (ca. 5 mm) dicke Alu-Platte aufgeklebt. Wenn man also noch die Kreuzschrauben hat und viel Kraft beim Kollimieren aufwendet, könnte ich mir vorstellen, daß diese Alu-Platte verbogen werden könnte und Beschädigungen des Fangspiegels möglich wären. Also Vorsicht! Oder BobsKnobs.

Abb. 21

Dann wurde noch der kleine Velours-Innentubus für das Blendrohr eingeschoben. Die unten sichtbare helle Fläche hat kein Velours drauf, da dorthinein der AllanGee II kommt und diesen Innentubus sanft festklemmt.

Abb. 22

Hier mal der Vergleich beim Blick durch das Blendrohr ohne und mit Velour. Allerdings ist die Schmidtplatte bei diesen Bildern noch nicht drin gewesen!

Ohne Velour….

Abb. 23

…mit Velours sieht es dann so aus. Der helle Ring ist das oben genannte Stück Innentubus ohne Velour!

Abb. 24

Zu guter letzt noch den Allan Gee II eingesetzt, Wechseleinrichtung mit T2-Amiciprisma dran und dann…..

Abb. 25

…ist endlich alles fertig.

Abb. 26

Das alles kommt dann auf dem Balkon auf ein teleskopierbares Stahlstativ, mit SkyCommander, Akku und so weiter. Und wer fragt, wo die Taukappe ist? Die kommt auch noch dran, und zwar so, dass ich sie an den beiden Prismenleisten befestigen werde.

Aber das ist wieder eine andere Geschichte……….

Autor: Wolfgang Höhle

Ein Astrofotografisch optimiertes Newton-Teleskop

Nach einigen Jahren, in denen ich die Fotografie von Deepsky-Objekten meist nur an fremden Teleskopen realisiert hatte, wurde der Wunsch nach einem eigenen lichtstarken Gerät für meine speziellen Bedürfnisse immer größer.

Abb. 1: 6 Zoll Yolo 1:12 auf parallaktischer Montierung, Nufenenpass, 2.473 m ü. M.

Abb. 1: 6 Zoll Yolo 1:12 auf parallaktischer Montierung, Nufenenpass, 2.473 m ü. M. Abb. 2: Rohdaten, optisches Layout und Spotdiagramm 6 Zoll Yolo mit « Winspot » [2]

Abb. 2: Rohdaten, optisches Layout und Spotdiagramm 6 Zoll Yolo mit « Winspot » [2]

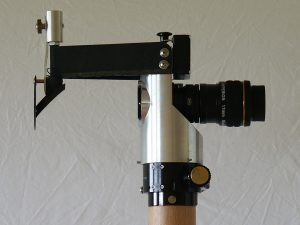

Abb. 1: Der Tangentialarm und somit auch der Sekundärspiegel werden mithilfe der Rändelschraube verkippt. Die Spiegelfassung ist an der Spinne drehbar gelagert, so dass die axiale Justage gewährleistet ist. Der Okularauszug bewegt den gestammten Teleskopkopf auf und ab.

Abb. 1: Der Tangentialarm und somit auch der Sekundärspiegel werden mithilfe der Rändelschraube verkippt. Die Spiegelfassung ist an der Spinne drehbar gelagert, so dass die axiale Justage gewährleistet ist. Der Okularauszug bewegt den gestammten Teleskopkopf auf und ab. Abb. 2a: Blick in den Okularauszug. Über ein Blendensystem wird eine Bildverschlechterung durch Gegenlicht verhindert

Abb. 2a: Blick in den Okularauszug. Über ein Blendensystem wird eine Bildverschlechterung durch Gegenlicht verhindert Abb. 2b: Mithilfe einer verstellbaren Irisblende kann das ausgeleuchtete Gesichtsfeld verschiedenen Okularen angepasst werden

Abb. 2b: Mithilfe einer verstellbaren Irisblende kann das ausgeleuchtete Gesichtsfeld verschiedenen Okularen angepasst werden Abb. 3: Die Hauptspiegelfassung ist eine klassische Neun-Punkt-Lagerung. Bis auf die Halteklammer ist diese vollständig aus Buche Multiplex und Massivholz gebaut.

Abb. 3: Die Hauptspiegelfassung ist eine klassische Neun-Punkt-Lagerung. Bis auf die Halteklammer ist diese vollständig aus Buche Multiplex und Massivholz gebaut. Abb. 4: Die Hauptspiegelzelle wird nur mit einer Schraube an der zentralen Haltestrebe befestigt. Um eine exakte Führung zu gewährleisten, ist die Passung wie ein umgekehrter Schwalbenschwanz geformt. An den schwarzen Gummielementen sind die Auflageplatten befestigt, die den Hauptspiegel tragen

Abb. 4: Die Hauptspiegelzelle wird nur mit einer Schraube an der zentralen Haltestrebe befestigt. Um eine exakte Führung zu gewährleisten, ist die Passung wie ein umgekehrter Schwalbenschwanz geformt. An den schwarzen Gummielementen sind die Auflageplatten befestigt, die den Hauptspiegel tragen Abb. 5: Die Montierung besteht aus Buche Multiplex. Insgesamt sind vier Kugellager verbaut. Über Sterngriffe werden die weißen Kunststoffblöcke geklemmt und somit die Achsen gebremst

Abb. 5: Die Montierung besteht aus Buche Multiplex. Insgesamt sind vier Kugellager verbaut. Über Sterngriffe werden die weißen Kunststoffblöcke geklemmt und somit die Achsen gebremst Abb. 6a: Über einen Hydraulikzylinder, der gleichzeitig die Stativsäule bildet, kann die Einblickhöhe verändert werden. Am unteren linken Ende der Säule befindet sich das Fußpedal, mit dem der Zylinder ausgefahren wird. Zum Absenken wird am oberen linken Ende der Säule mit dem Holzknauf ein Ventil geöffnet (grüne Markierung)

Abb. 6a: Über einen Hydraulikzylinder, der gleichzeitig die Stativsäule bildet, kann die Einblickhöhe verändert werden. Am unteren linken Ende der Säule befindet sich das Fußpedal, mit dem der Zylinder ausgefahren wird. Zum Absenken wird am oberen linken Ende der Säule mit dem Holzknauf ein Ventil geöffnet (grüne Markierung)  Abb. 1: Das Gießen des 45-cmGipswerkzeugs auf dem 61-cm Spiegel.

Abb. 1: Das Gießen des 45-cmGipswerkzeugs auf dem 61-cm Spiegel. Abb. 2: Das mit Fliesen beklebte Schleifwerkzeug.

Abb. 2: Das mit Fliesen beklebte Schleifwerkzeug. Abb. 3: Schleifen mit den einzelnen Körnungen nach der Methode »Werkzeug oben«.

Abb. 3: Schleifen mit den einzelnen Körnungen nach der Methode »Werkzeug oben«. Abb. 4: Das Polieren mit dem 40 cm-Werkzeug. Seitliche Aussparungen als Griffe erleichtern das Abheben vom Spiegel.

Abb. 4: Das Polieren mit dem 40 cm-Werkzeug. Seitliche Aussparungen als Griffe erleichtern das Abheben vom Spiegel.

Abb. 6: Mit dem Daumen wird die Randzone korrigiert.

Abb. 6: Mit dem Daumen wird die Randzone korrigiert. Abb. 7: Der »Hut« mit exzentrischer Spinne und Streulichtblenden.

Abb. 7: Der »Hut« mit exzentrischer Spinne und Streulichtblenden. Abb. 8: Die Spiegelbox mit 27Punkt-Zelle und abnehmbaren Höhenlagern.

Abb. 8: Die Spiegelbox mit 27Punkt-Zelle und abnehmbaren Höhenlagern. Abb. 9: Die innen offene Wiege in Sandwich-Plattenbauweise.

Abb. 9: Die innen offene Wiege in Sandwich-Plattenbauweise. Abb. 10: Der 24-Zöller auf dem Internationalen Teleskoptreffen Vogelsberg, ITV 2001.

Abb. 10: Der 24-Zöller auf dem Internationalen Teleskoptreffen Vogelsberg, ITV 2001. Abb. 1: Der Reise-Dobson auf dem Gamsberg in Namibia

Abb. 1: Der Reise-Dobson auf dem Gamsberg in Namibia Abb. 2: Die Spiegelbox als Transportkoffer in den alle benötigen Teile reinpassen

Abb. 2: Die Spiegelbox als Transportkoffer in den alle benötigen Teile reinpassen Abb. 3: Der Fokussierer- Fangspiegelkopf

Abb. 3: Der Fokussierer- Fangspiegelkopf Abb. 4: Die Rockerbox von unten

Abb. 4: Die Rockerbox von unten

Abb. 2: Aus Kunststoffplatte gebogene Tauschutzkappe mit L-Profilen zur Verbindung der beiden Plattenenden

Abb. 2: Aus Kunststoffplatte gebogene Tauschutzkappe mit L-Profilen zur Verbindung der beiden Plattenenden Abb. 3: Abschlussplatte der Hauptspiegelfassung mit saugendem Hauptspiegellüfter

Abb. 3: Abschlussplatte der Hauptspiegelfassung mit saugendem Hauptspiegellüfter Abb. 4: Staubschutzdeckel des Hauptspiegels mit zusätzlichem Lüfter zur weiteren Reduzierung der Auskühlzeit. Der Lüfter kann mit einer Verschlussklappe verschlossen werden (nicht abgebildet).

Abb. 4: Staubschutzdeckel des Hauptspiegels mit zusätzlichem Lüfter zur weiteren Reduzierung der Auskühlzeit. Der Lüfter kann mit einer Verschlussklappe verschlossen werden (nicht abgebildet). Abb. 5: Detailansicht der Fangspiegelfassung mit eingepasster Stützmanschette um die zentrale Gewindestange

Abb. 5: Detailansicht der Fangspiegelfassung mit eingepasster Stützmanschette um die zentrale Gewindestange Abb. 6: Oberes Tubusteil mit montiertem Okularauszug und 50-mm-Sucher

Abb. 6: Oberes Tubusteil mit montiertem Okularauszug und 50-mm-Sucher Abb. 7: Gesamtansicht des 16-Zoll-Universal-Newtons auf einer Alt-6AD-Montierung.

Abb. 7: Gesamtansicht des 16-Zoll-Universal-Newtons auf einer Alt-6AD-Montierung. Abb. 8: Fokalaufnahme von M 31 mit dem 16-Zoll-Universal-Newton: LRGB-Komposit mit

CCD-Kamera des Typs Artemis 4021, L: 30 x 300 s, RGB je 5 x 300 s, kein Binning,

Astronomik-Filtersatz

Abb. 8: Fokalaufnahme von M 31 mit dem 16-Zoll-Universal-Newton: LRGB-Komposit mit

CCD-Kamera des Typs Artemis 4021, L: 30 x 300 s, RGB je 5 x 300 s, kein Binning,

Astronomik-Filtersatz