Der 3D-Druck von Kunststoffteilen ist in den letzten Jahren sehr viel einfacher und kostengünstiger geworden. Daher findet er immer größere Beliebtheit im Selbstbau. Wir wollen hier Bauteile aufführen, die von Amateurastronomen konstruiert wurden und die sich in der täglichen Nutzung bewährt haben. Wir veröffentlichen auch gerne Ihre Konstruktion an dieser Stelle.

Mögliche CAD-Software: DesignSpark Mechanical

Eine Taukappe für den Filterschieber

Mein 14-Zoll-Dobson ist mit einem Filterschieber ausgerüstet. Die Halterung nimmt 3 Stück 2-Zoll-Filter auf. Ich habe dort ein OIII-, UHC-, Hβ- oder wahlweise ein Polarisationsfilter eingesetzt.

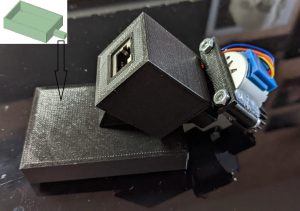

3D-Drucker – auch das ist möglich; ein Motorfokussierer an einem Helical-Auszug

Nachdem ich den 3D-Druck für die Ergänzung einzelner Zubehörteile entdeckt habe, gibt es immer wieder neue Ideen, die sich damit einfach umsetzen lassen.

Mein jüngstes Projekt ist der Motorfokussierer an einem Hα-Protuberanzenansatz, der mit einem Helical-Auszug ausgestattet ist.

Gedruckt habe ich ein Zahnrad, (Abb. 1) das auf den Fokussierer geschoben wird – so, dass es nicht rutscht, aber auch nicht zu fest sitzt und den Okularauszug beschädigt. Autor: Uwe Braasch Internethinweise: Stand 02.2022 |

|

Bahtinovmaske

Die Bahtinovmaske dient dem Astrofotografen als Fokussierhilfe am Teleskop oder Fotoobjektiv. (Bild: Uwe Braasch)

Zur Funktion der Maske

Druckdateien für 3D-Drucker

Konstruktionsgenerator

Mit einem 3D-Drucker zum individuellen Teleskopbauteil

Eigentlich aus einer Laune heraus entschied ich mich zum Kauf eines 3D-Druckers. Inzwischen hat sich die Technik etabliert und man bekommt bereits zu relativ geringen Kosten ein brauchbares Gerät. Bausätze beginnen bei ca. 100 Euro, ein fertig aufgebauter Drucker liegt bei etwa 350 Euro aufwärts.

3D-Druck von Kunststoffteilen ist inzwischen keine Hexerei mehr, aber leider nicht, was die Geschwindigkeit angeht. Man muss schon je nach Drucker einige Minuten warten, bis Druckbett (mehr und mehr werden auch preiswertere Drucker mit beheizbarem Druckbett angeboten) und Druckkopf aufgeheizt sind und der Druck beginnen kann. Als Druckbett bezeichnet man übrigens den Teil des 3D-Druckers, auf dem die Objekte schichtweise mithilfe des Druckkopfes aufgebaut werden. Je nach Druckertyp bewegt es sich horizontal oder vertikal, wobei es auch Drucker mit unbeweglichem Druckbett gibt. Eine Beheizung des Druckbettes ist nicht immer erforderlich. Das hängt vom verwendeten Filament (so nennt man das schnurförmige Druckmaterial) ab. Je nach Größe des Objektes kann ein Druckvorgang durchaus mehrere Stunden dauern. Das Ergebnis entschädigt allerdings für die Wartezeit. Mit einem Programm, das dem Drucker beiliegt, wird ein beliebiges 3D-Modell in die für den jeweiligen Drucker passende Kommandosprache umgewandelt. Diesen Vorgang bezeichnet man als „Slicing“. Dieser englische Begriff ist im Deutschen gleichzusetzen mit „in Scheibchen oder Schichten schneiden“. Das Arbeitsgerät dazu, ein Slicer, baut also 3DObjekte scheibchenweise aus vielen dünnen Schichten auf, die Schicht für Schicht gedruckt werden. Sinnvollerweise bietet dieses Programm auch Möglichkeiten zur Nachbearbeitung an wie Skalieren, Drehen und Spiegeln. Für den Hausgebrauch verwendet man Filamentmaterial aus Polylactiden, also PLA, das in vielen Farben angeboten wird. Mit Woodfill-PLA gedruckte Teile sollen das Aussehen von Holz imitieren. Bei PLA handelt es sich um einen Kunststoff, der aus regenerativen Quellen gewonnen wird (z. B. Maisstärke). Empfindliche Nasen bemerken während des Druckvorgangs vielleicht einen leichten Geruch, der an Schaumzucker erinnert. Doch eigentlich kann man sagen, dass die Verarbeitung dieses Materials fast geruchlos und schadstoffarm erfolgt. Nachteil von PLA ist der niedrige Schmelzpunkt von ca. 55 °C, der aber in der Praxis meist höher liegt. Im Internet findet man zahlreiche Berichte darüber. Man ist sich dort einig, dass ein Schmelzen des Objekts in der Sonne nicht zu befürchten ist. Die meisten 3D-Drucker verarbeiten auch ABS (Acrylnitril-Butadien-Styrol-Copolymer), PETG (Polyethylenterephthalat, auch PET genannt) und andere exotische Materialien. Die Verarbeitung dieser Materialien sollte aber wegen giftiger Emissionen nicht in Wohnräumen erfolgen. Als Standard für 3D-Modelle hat sich die STL-Schnittstelle (Stereo-Lithografie) durchgesetzt. Sie ist Standardschnittstelle vieler CAD-Systeme. CAD steht für Computer-Aided Design, also rechnerunterstütztes Konstruieren. Gute Tools für CAD-3D-Modelle gibt es auch als Freeware, mit der man bereits die wichtigsten Modelle entwickeln kann. So konnte ich nach kurzer Einarbeitung in eins dieser Programme einen Okularhalter entwerfen und drucken, der als Wandhalter dem zeitweisen Ablegen meiner Okulare dient, die ich gerade vorübergehend nicht benötige (Abb. 1). So bot es sich dann auch an, die fehlende Augenmuschel für mein in den USA gekauftes 65-mm-Okular (ein SuperPlössl XL) mit passendem Deckel zu drucken (Abb. 2). Meine EQ5-Nachführeinheit findet nun nebst Powerbank sicheren Halt am Stativ (Abb. 3). Fehlende Okularabdeckungen sind schnell gedruckt und meine Filter befinden sich in identischen Boxen, die sich auch bei Dunkelheit und mit kalten Händen problemlos öffnen lassen. Auf der Seite www.thingiverse.com findet man zahlreiche fertige Modelle im STL-Format, welche kostenlos angeboten werden. Sie können nach dem Download mit oder ohne Nachbearbeitung für das jeweilige Druckermodell umgewandelt und dann gedruckt werden. Was allein bei Thingiverse für das Gebiet der Astronomie für den 3D-Druck angeboten wird, ist erstaunlich. Über Bahtinovmasken, diverse Adapter, Okularabdeckungen, Filterboxen, Arretierungen für Kamera-Objektive zur Fixierung der Fokuslage bis hin zu aufwändigen Nachführeinheiten findet jeder etwas für seine Belange Passendes. Größtenteils Dinge, die sonst nirgends erhältlich sind, lassen sich mit einem 3D-Drucker kurzerhand drucken. Mein 3D-Drucker steht kaum noch still. Autor: Uwe Braasch |

|

Abb.: 1 Motorhalterung an der Rückseite des Zenitspiegels mit dem Zahnradgetriebe

Abb.: 1 Motorhalterung an der Rückseite des Zenitspiegels mit dem Zahnradgetriebe Abb.: 2 Die Motorhalterung mit den LAN-Anschluss zur Steuerung des Motors

Abb.: 2 Die Motorhalterung mit den LAN-Anschluss zur Steuerung des Motors Abb.: 3 Die Schalterbox für die Steuerung des Motors

Abb.: 3 Die Schalterbox für die Steuerung des Motors Abb. 1: Okular-Wandhalter – oben rechts die Vorschau aus der Slicer-Software

Abb. 1: Okular-Wandhalter – oben rechts die Vorschau aus der Slicer-Software Abb. 2: Augenmuschel mit Staubschutzkappe

Abb. 2: Augenmuschel mit Staubschutzkappe Abb. 3: Individuelle Halterung für die Steuerbox einer GoTo-Montierung

Abb. 3: Individuelle Halterung für die Steuerbox einer GoTo-Montierung