Die Eieruhr-Barndoor-Montierung – eine einfache Selbstbau-Nachführung

Jeder Hobbyastronom weiß, welche Herausforderung eine Urlaubsreise mit Familie bezüglich des mitzunehmenden Astroequipments ist. Im Auto oder Wohnmobil ist schnell jeder Stauraum verplant. Mit Blick auf den Familienfrieden bleibt meist nur das „kleine Besteck“ übrig: Fernglas, Fotostativ und die Standardfotoausrüstung.

Was also tun, wenn man im Urlaub nicht nur Sternstrichspuren und kurz belichtete Milchstraßenfotos aufnehmen will? Eine kleine Reisemontierung muss her. Klar, die kann man bei den einschlägig bekannten Astrohändlern erwerben, was allerdings auch wieder den einen oder anderen Schein kostet. Mit einem bisschen Bastelgeschick und ein wenig Mathematik kann man sich aber auch eine kleine, wie ich finde, charmante Nachführung für kleine Brennweiten (bis 135 mm) selbst bauen: eine Barndoor-Montierung. Übersetzt heißt barndoor simpel: Scheunentor. Sie wurde erstmals von G. Y. Haig im April 1975 in der Zeitschrift „Sky and Telescope“ vorgestellt und ist seitdem von vielen bastelaffinen Amateurastronomen nachgebaut und modifiziert worden, so dass heute viele verschiedene Varianten existieren [1, 2].

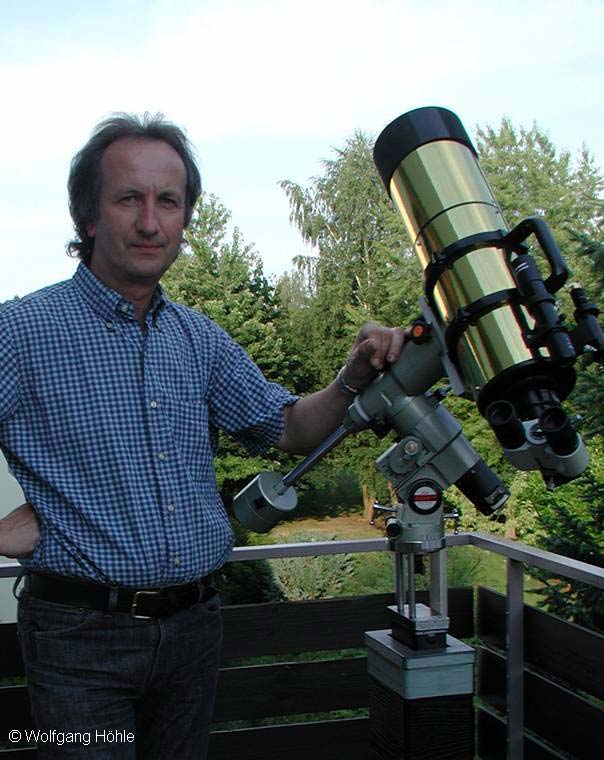

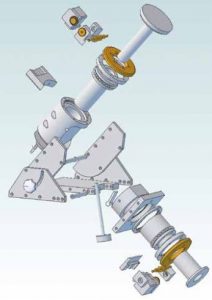

Ich möchte hier meine „Eieruhr-Barndoor“-Montierung vorstellen, die ich nach der genialen Bastelanleitung [3] meines langjährigen Freundes und Astrobuddy Heiko Mehring aus Korbach nachgebaut und nach und nach mit ein paar Modifikationen angepasst habe (Abb. 1).

Wie aber funktioniert eine Barndoor-Montierung?

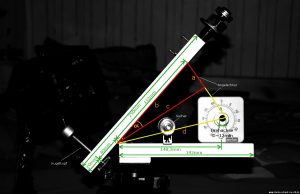

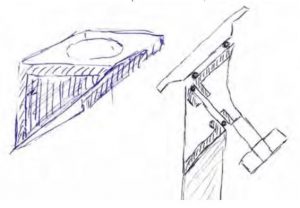

Das Prinzip basiert auf einer Wippe. Zwei Holzbrettchen oder Metallprofile werden mit einem simplen Möbelscharnier verbunden. Auf der einen Seite sitzt ein Kugelkopf für die Kamera auf der anderen Seite hält ein Gegengewicht die Balance. Von einer Achse, die auf den Aufziehknopf einer handelsüblichen Eieruhr (5,- Euro) aufgesetzt ist, wird eine Schnur mit der Gegengewichtsseite verbunden. Zieht man die Eieruhr nun auf, wickelt sich der Faden mit Ablauf der Zeit immer weiter ab und lässt die Kameraseite nach und nach kippen. Die Abstände für Scharnier – Uhrachse – Wippe werden mittels Dreiecksberechnung so bemessen, dass beim Ablaufen der Eieruhr in einer Stunde die Kamera um ca. 15° kippt. Dies ist die nötige Winkelgeschwindigkeit, um die Erdrotation auszugleichen (Abb. 2).

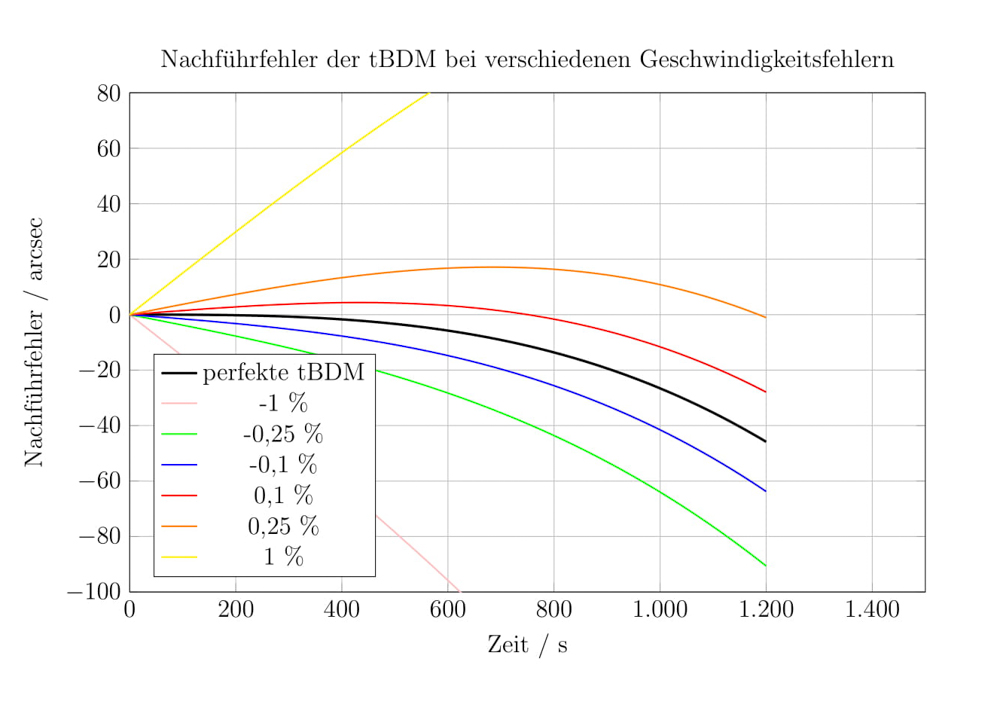

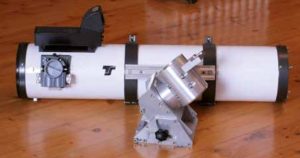

Montiert wird die Barndoor-Montierung entweder auf ein stabiles Foto-/Videostativ oder ein Astrostativ mit Polhöhenwiege, denn wir müssen ja die Drehachse (Scharnierachse) auf den Himmelspol ausrichten. Bei kleinen Brennweiten ist dabei die notwendige Genauigkeit nicht ganz so entscheidend. Hier reicht zum Anvisieren des Polarsterns ein kleines Sucherfernrohr mit Fadenkreuz (Abb. 3 links). Das Sucherfernrohr wird normalerweise auf den unteren Schenkel der Barndoor fixiert. Um eine höhere Genauigkeit bei der Poljustierung zu erreichen, habe ich das Sucherfernrohr gegen einen Polsucher mit Beleuchtung ausgetauscht und diesen an der Wippe befestigt (Abb. 3 rechts). Dadurch wird berücksichtigt, dass handelsübliche Scharniere ein relativ hohes Achsspiel haben und die tatsächliche Drehachse der Wippe unter Last nicht parallel zum Basisbrettchen verläuft.

Hat man nun seine Kamera auf dem Kugelkopf befestigt und ungefähr auf den gewünschten Himmelsausschnitt ausgerichtet, muss man das Ganze noch mit den Gegengewichten so ausgleichen, dass nur ein minimaler Zug auf die Achse der Eieruhr wirkt. Ist dieser zu groß, läuft die Uhr entweder zu schnell ab, oder, im Extremfall, bleibt sie stehen, da die Mechanik verkantet. Als Gegengewicht nutze ich einen kleinen 3D-Druck-Kasten, der mit altem Angelblei befüllt ist. Dieser kann über die eingefräste Nut verschoben und fixiert werden (Abb. 4). Um ein Klemmen der Uhrwerksmechanik zu verhindern, wird die Achse der Uhr noch durch eine Zugentlastung gestützt (Abb. 5).

Da hier mit einer Wippe gearbeitet wird, kann es recht mühsam sein, bei gelöstem Kugelkopf den gewünschten Bildausschnitt einzustellen. Eine Fixierstange ist hier die Lösung (Abb. 5). Die Stange wird dabei einfach auf einen kleinen Bolzen auf der Wippe geschoben und hält diese dadurch in der Position. Die Länge der Stange ist so gewählt, dass sie auch gleichzeitig unseren Startpunkt für die Haspel an der Eieruhr darstellt. Zieht man die Uhr nun auf, ist die Schnur leicht gespannt. Man darf nur nicht vergessen, die Stange vor Aufnahmebeginn wieder zu lösen, denn sonst macht man wieder Sternstrichspuren.

In der Abbildung 1 ist erkennbar, dass der Teil der Wippe, der das Gegengewicht trägt, abgewinkelt ist. In der ersten Version meiner Barndoor war das noch gerade. Ich musste dann allerdings feststellen, dass mir das Brettchen bei Aufnahmen in Ostrichtung häufig im Bildfeld stand, daher der Umbau (Abb. 6).

Das Schönste an so einer Barndoor ist, dass man nichts weiter braucht. Alles lässt sich praktisch in einem kleinen Koffer unterbringen und findet immer einen Platz im Auto oder Wohnmobil. Das Sperrigste ist hierbei mein selbstgebautes Stativ (Abb. 7 u. 8) [4].

Im Sommer und Herbst 2021 habe ich mit der Barndoor ein 11-Felder-Mosaik der Schwanregion mit einem 50-mm-Objektiv in zwei Aufnahmeserien gemacht (Abb. 10). Jedes Feld wurde 10 x 60 s mit ISO 1600 belichtet. Die erste Serie waren reine RGB-Aufnahmen, die zweite wurde mit einem L-Enhance-Filter gemacht. Das ist ein sogenanntes Dual-Line-Pass-Filter. Diese Filter lassen in erster Linie nur das Hα-Licht des ionisierten Wasserstoffs (im Bild rot) und das [OIII]-Licht des doppelt ionisierten Sauerstoffs (im Bild grün) durch. Der Zweck ist, diese Farbinformationen noch zusätzlich in das RGB-Bild zu bekommen und die Nebel entsprechend kräftiger hervorzuheben.

Fazit

Der Nachbau lohnt sich definitiv, egal ob in der Basisversion aus der Bauanleitung von Heiko Mehring [3] oder mit Modifikationen, wie ich sie gemacht habe. Gerade für angehende Astrofotografen ist dies aus meiner Sicht eine günstige Möglichkeit, die ersten Schritte im Bereich der Langzeitbelichtung zu gehen. Durch die Auseinandersetzung mit so einem Projekt erlangt man auch immer ein besseres Verständnis davon, wie und warum die Nachführmethodik funktioniert.

Wer plant, eine eigene Barndoor zu bauen und noch Fragen hierzu hat, kann mich gerne kontaktieren [4]. Auch die 3D-Druckdateien, z. B. für die Achsen, stelle ich gern für Interessierte zur Verfügung (Abb. 9).

Autor: Guido Fuhrmann

Parallel zur „Barndoor-Montierung“ gab es bei uns nach dem gleichen Konstruktionsprinzip schon in den 1970er-Jahren eine sogenannte „Holzklappen-Montierung“ mit Tangentialarm. Im Laufe der Jahre wurden diese einfachen Bastelmontierungen weiterentwickelt. Einen schönen Artikel von Jonathan Stubinitzky zum Selbstbau findet man in interstellarum 24, Oktober/November 2002, S. 66/67. Die RedaktionLiteratur- und Internethinweise (Stand 05-2022): [1] B. Ohnmacht, 2019: „Sensitivitätsanalyse der (einarmigen) tangentialen Barndoor-Montierung“, VdS-Journal für Astronomie 70, S. 46 (https://selbstbau.vdsastro.de/selbstbau-mechanik/#tBDM) [2] H. Hermelingmeier: „Mein Reiseteleskop – Die Nachführung“, (https://www.privatsternwarte.net/reisefm.html#NF) [3] H. Mehring: „Eieruhr-Barndoor“, www.heiko-schaut-ins-all.de/hsia/index.php?option=com_content&view=article&id=157&Itemid=184 [4] G. Fuhrmann: Webseite und Kontaktdaten, https://owl-tripods.de [5] E. Wischnewski, 2021: „Astronomie in Theorie und Praxis“, 9. Auflage, Eigenverlag Dr. Erik Wischnewski |

|

Schubsen mit Pfiff

Mit einem Dobson sicher ans Ziel

Vielen meiner Dobson-Freunde reicht zum Finden eines Objektes am Himmel ein Telrad- oder ein Leuchtpunktsucher. Ich habe manchmal damit Schwierigkeiten, besonders wenn der Himmel nicht ganz dunkel ist oder beim Aufsuchen eines Objektes in Zenitnähe meine Halsmuskulatur meutert. Also was tun?

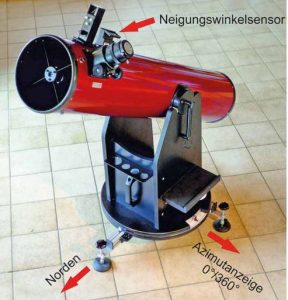

Im Prinzip ist es einfach: Verpasse Deinem Dobson eine Azimutskala und einen (Absolut-) Höhenwinkelmesser, stelle ihn horizontal auf und richte die Azimutskala aus. Lasse Dir Azimut- und Höhenwinkel Deines Beobachtungsobjektes von einem Planetariumsprogramm [1] auf einem Smartphone oder Tablet anzeigen. Anschließend drehe um beide Achsen, bis der angezeigte Winkel auf der Azimutskala und die Anzeige des Höhenwinkelmessers mit den Vorgabewerten übereinstimmen, fertig. Das fertige Produkt zeigt die Abbildung 1. Jetzt zur schrittweisen Realisierung. Die nivellierbare Grundplatte Die Azimutskala Ausrichtung von Dreibein/Grundplatte Positionierung des Index Zur Beleuchtung der Azimutskala Der Höhenwinkelmesser Praxis: Auffinden der Venus am Taghimmel Nach der Vorbereitung schließen sich folgende Schritte an:

Das ist alles. Venus zu finden ist kein Problem. Ihre Helligkeit ist ausreichend groß. Schlussbemerkung Internethinweise (Stand April 2021): |

|

Stativ auffrischen leicht gemacht

Es gibt viele schlechte und gute Stative gebraucht zu kaufen. Ich persönlich bevorzuge Vermessungsstative, da sie günstig, stabil und hoch genug für mich sind. Doch oft sieht man ihnen ihr vorheriges hartes Leben durch erhebliche Gebrauchsspuren an. Mit ein wenig Mühe bekommt man wieder ein ansehnliches Stück daraus gezaubert.

| Zerlegen Die verwendeten Materialen sind oft Holz, Aluminium, Messing, Stahl, Kunststoff und Leder. Zuerst zerlegt man das Stativ, was sehr einfach mittels handelsüblichem Werkzeug gut vonstatten geht. Es ist ratsam, Fotos von der Zerlegung zu machen, da nach Wochen schnell vergessen wird, wie die Teile in ihrer Lage zusammengesetzt waren. Da heutzutage fast jeder im Besitz eines fototauglichen Smartphones ist, kann dies leicht erledigt werden. Reinigen Nach diesem Schritt werden die Teile gereinigt. Spätestens an dieser Stelle lässt sich erkennen, ob unrentable Schäden am Stativ vorhanden sind. Wenn alles gut aussieht, kann es weitergehen. Entlacken Entlacken ist der nächste Schritt. Wer die Teile sandstrahlen lässt, oder dies selbst kann, ist im Vorteil. Sämtliche Teile aus Metall lassen sich so gut von Lack befreien. Mit chemischen Lackentfernern habe ich eher schlechte Erfahrungen gemacht, da diese (aus dem Baumarkt) aufgrund umweltschutztechnischer Regelungen zu „harmlos“ für den Lack geworden sind. Wer nicht sandstrahlen kann, jedoch handwerkliches Feingefühl besitzt, dem sei der Winkelschleifer mit einem Drahtbürstenaufsatz empfohlen. Bitte auf den Schutz für die Augen achten, eine Schutzbrille ist hier ein Muss! Verzinken? Stahlteile empfehle ich, nach dem Entlacken in einer benachbarten Galvanik verzinken (bevorzugt GelbVerzinken/Chromatieren) zu lassen. Das kostet nur wenig Geld für die Kaffeekasse und es gibt einen dauerhaften und schönen Rostschutz.Entfetten und Lackieren Anschließend können sämtliche Metallteile entfettet und in einer Wunschfarbe lackiert werden. Wer es haltbarer mag, gibt die Teile zum Pulverbeschichten in Auftrag.Lederpflege Die Lederschnallen pflegt man am besten mit handelsüblichen Lederpflegemitteln, was vollkommen ausreicht. Holzbearbeitung Autor: Andreas Berger |

|

Ein Hufeisen für den Dobson – Eine motorisch nachgeführte parallaktische Hufeisenmontierung aus Holz für einen Meade 12 Zoll Light-Bridge Gitterrohr-Tubus

Ein Light-Bridge Gitterrohr-Dobson bietet viel Öffnung für wenig Geld, attraktives Design und bei akzeptablem Gewicht ein hohes Maß an Mobilität. Er hat jedoch, wie alle preiswerten Dobsons, den Nachteil einer azimutalen Montierung ohne Nachführung. Dem Autor ist es mit seiner selbst konstruierten und gebauten parallaktischen Hufeisenmontierung gelungen, diesen Nachteil zu beseitigen, ohne dabei die Vorteile einzubüßen.

Herausgekommen ist ein bezahlbares, Aufsehen erregendes Teleskop (Abb. 1), das alle Voraussetzungen für ungetrübten Beobachtungsgenuss mitbringt und auf dem ITV 2009 prämiert wurde Mit der hier vorgestellten Montierung habe ich mir den lange gehegten Wunsch erfüllt, ein Teleskop wie das NGT 12,5 von JMI zu besitzen, jedoch zu einem Bruchteil der Kosten. Dank eines gebraucht erworbenen neuwertigen 12 Zoll Light-Bridge Deluxe und eines vorhandenen Nachführmotors mit Steuerung von einer EQ-3 Montierung musste ich für das Teleskop mit Montierung nicht mehr ausgeben, als ein neuer 12 Zoll Light-Bridge Deluxe Dobson gekostet hätte. Der Preis für ein neues NGT 12,5 beträgt mehr als das 5fache. Ein leichtgewichtiger Herkules Das Hufeisen als Polachse Die Feinverstellung für Azimut und Höhe Die Nachführung Der gespreizte Deklinationsteilkreis Der modifizierte Tubus Autor: Norbert Lichter |

|

Eine Knicksäule für die Montierung ALT-5-ADN

Der Montierung eines Teleskops kommt gerade bei der Astrofotografie eine überragende Bedeutung zu. Für lange Belichtungszeiten sind parallaktische Montierungen vorteilhaft, da keine Bildfelddrehung auftritt (genauer gesagt, hängt die verbleibende Bildfelddrehung von der Genauigkeit der Ausrichtung der Rektaszensionsachse auf den Himmelspol ab). Gerade für lang gebaute Teleskoptuben hat sich die Deutsche Montierung aufgrund ihrer Kompaktheit und Stabilität sehr bewährt.

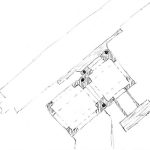

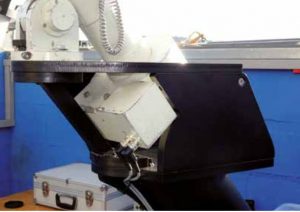

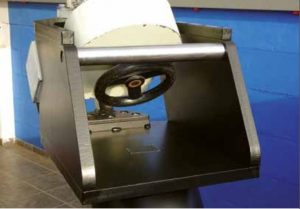

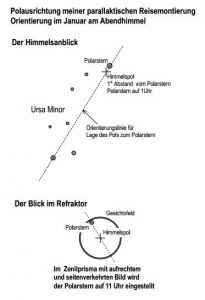

Für die Präzision ist es vorteilhaft, wenn die Lager einer Achse möglichst weit auseinander liegen. Für die lang belichtete Astrofotografie ist eine hohe Präzision der Achsenlagerung sowie des Nachführungsgetriebes wichtig. Ein großer Nachteil der Deutschen Montierung ist, dass der Tubus (vor allem ein langer Tubus wie bei einem Refraktor) bei Ausrichtung des Teleskops in Zenitnähe oder nördlich davon an die Montierung oder an die Säule, auf der die Montierung angebracht ist, anschlagen kann. Dies führt nicht nur dazu, dass zenitnahe Himmelsareale teilweise gar nicht zugänglich sind, sondern auch, dass beim Meridiandurchgang das Teleskop meist auf die andere Seite umgeschwenkt werden muss. Bei visuellen Beobachtungen ist dies noch zu verschmerzen, bei fotografischen Aufnahmen jedoch sehr störend. Für das Umschwenken muss mitunter die gesamte Verkabelung gelöst und ggf. sogar das Leitrohr für die Nachführung umgebaut werden. Bis alles wieder eingerichtet ist, ist viel wertvolle Belichtungszeit verloren. Mit diesem Problem sahen wir uns auch an der Johann-Kern-Sternwarte Wertheim konfrontiert. Neben dem von Johann Kern gebauten, schon historisch zu nennenden 24-zölligen Newton-Teleskop (ca. 610 mm Öffnung und 3.050 mm Brennweite) auf einer englischen Montierung verfügt die Sternwarte auch über einen apochromatischen Refraktor (Astrophysics Starfire) mit Öffnung 152 mm und 1.370 mm Brennweite auf einer ALT-5-ADN-Montierung (im Folgetext nur noch Alt-5 genannt, Abb. 1). Dieser Aufbau ist für die Astrofotografie mit dem Refraktor selbst oder mit einem parallel montierten Astrografen (ein für die Fotografie ausgelegtes Teleskop) hervorragend geeignet. Der Refraktor kann in diesem Fall als Leitrohr für die Nachführung dienen. Die ALT-5 war aus Stabilitätsgründen auf einem stählernen Dreibein aufgebaut. Sowohl die Montierung selbst als auch das Dreibein beschränkten den Schwenkbereich des Refraktors erheblich. Wie oben geschildert waren zenitnahe Bereiche des Himmels kaum zugänglich, und bei fotografischem Einsatz war bei steil stehenden Objekten noch vor dem Meridiandurchgang ein sehr umständliches Umschwenken nötig. Darüber hinaus war es nicht möglich, einen größeren Astrographen anstelle der Gegengewichtsstange zu montieren, da dieser den Schwenkbereich auch von der anderen Seite beschränkt hätte (außer vielleicht für sehr flach stehende Objekte). Zur Lösung des Problems machten wir uns auf die Suche nach einem Anbieter von Knicksäulen für die ALT-5. Bei Knicksäulen folgt der obere Teil der Säule (direkt unterhalb der Montierung) der Verlängerung der Rektaszensionsachse, so dass der Bereich unter der Montierung frei für das Durchschwenken des Teleskops wird. Erst außerhalb der „Reichweite“ des Tubus knickt die Säule zurück, um im Schwerpunkt der gesamten Anordnung die Bodenverankerung zu erreichen. Knicksäulen stellen erhebliche Anforderungen an den mechanischen Aufbau, da der Knick in der Säule für die Steifigkeit sehr nachteilig ist. Die Suche nach Knicksäulen für ALT-5 im Internet blieb leider erfolglos. Auch der Hersteller (Astronomische Instrumente Eckhard Alt) selbst konnte uns hier nicht weiterhelfen. Daher machte sich der Autor selbst an die Konstruktion einer solchen Säule. Als Hauptproblem stellte sich dabei der geometrische Aufbau der Montierung heraus. Die ALT-5 ist bekannt für ihre hervorragende mechanische Verarbeitung, Steifigkeit und Nachführgenauigkeit. Der groß dimensionierte Rektaszensionsantrieb ist in einem entsprechend voluminösen Metallgehäuse am unteren Ende der Montierung angebracht. Dort steht er jedoch dem oberen Teil der Knicksäule, der ja in der Verlängerung der Rektaszensionsachse die Kräfte aufnehmen soll, im Weg. Ein weiteres Problem ist die weit nach unten geführte Halteplatte der Montierung, die deutlich von der Rektaszensionsachse absteht. Dennoch gelang es, mit computerunterstütztem Zeichnen (CAD) einen ersten Entwurf zu konstruieren, beruhend auf passend dimensionierten Stahlrohren, und groß genug, um das Rektaszensionsantriebsgehäuse zu umschließen. Für das Tragen der Montierung selbst war eine 30 mm starke Stahlplatte geplant. Mit diesem ersten Entwurf wandten wir uns an einen bekannten Anbieter von Knicksäulen, die Firma JDAstronomie. Herr Runschke (an dieser Stelle nochmals Dank für die Arbeiten) ging sofort auf unsere Anfrage ein und begann unseren Entwurf zu überarbeiten, und zwar insbesondere in Bezug auf Herstellbarkeit und Kostensenkung. Dazu konstruierte er einen Aufbau aus Stahlplatten zum „Umschließen“ der ALT-5, so dass auf die übergroßen Metallrohre sowie auf die aufwendige 30-mm-Stahlplatte verzichtet werden konnte. In enger Abstimmung mit dem Autor arbeitete Herr Runschke einen allseits zufriedenstellenden CAD-Entwurf aus und führte Finite-Elemente-Berechnungen der zu erwartenden Durchbiegungen der Säule unter Last durch. Nach weiteren Optimierungen ging die Säule in Bau, wurde mit Korrosionsschutz versehen und nach Wertheim geliefert. Aufstellung und Inbetriebnahme verliefen problemlos. Die Säule wurde zur Schwingungsdämpfung mit gereinigtem und getrocknetem Spezialsand gefüllt. Um das Ziel eines völlig freien Durchschwenkens des Refraktors zu erreichen, musste der Tubus mit Hilfe eines Abstandhalters um 70 mm weiter nach außen versetzt werden. Eine weitere Herausforderung war der Wunsch nach einer Montagemöglichkeit eines Astrographen auf der gegenüberliegenden Seite der Deklinationsachse, also anstelle der Gegengewichtsstange. Einziger „Angriffspunkt“ dafür ist an der ALT-5 ein M16-Außengewinde. Doch auch hierfür wurde eine Lösung (mit massiven Dreh- und Frästeilen aus Edelstahl) gefunden. Damit ist nun das freie Durchschwenken sowohl des Refraktors als auch eines gegenüberliegend montierten Astrographen möglich und damit unterbrechungsfreie Aufnahmesequenzen praktisch in alle Himmelsrichtungen. Abbildung 1 zeigt den Gesamtaufbau der Knicksäule mit montiertem Refraktor. Die Knicksäule ist unten auf eine 20 mm dicke Stahlplatte mit großzügigen, kreisförmigen Langlöchern für die Bodenverschraubung und Gewinden für Stehbolzen geschweißt. Die Säule ist über Betondübel mit dem vom Gebäude getrennten Betonfundament verschraubt. Die Säule selbst besteht aus Stahlrohren (Außendurchmesser 193,7 mm, Wandstärke 6,3 mm). Der Knickwinkel beträgt 100° und ist für den geografischen Standort in Wertheim (~ 50° nördl. Breite) optimiert. Der obere Aufbau aus verschraubten Stahlplatten (alle 20 mm stark) umschließt die Montierung und stützt die Halteplatte der Montierung seitlich und nach unten ab. Die Stahlplatten wurden lasergeschnitten und anschließend auf exaktes Maß gefräst. Dieser obere Aufbau ist in Abbildung 2 im Detail mit Blickrichtung aus Nordwesten gezeigt. Die Krafteinwirkung über die Halteplatte der Montierung wird direkt nach unten auf die Stahlrohre der Knicksäule abgeleitet. Der Aufbau ist in diesem Bereich durch eine keilförmige Gestaltung für möglichst geringe Breite optimiert, um den Schwenkbereich der Teleskope wenig einzuschränken, oder anders gesagt, um die Teleskope so wenig wie möglich nach außen versetzen zu müssen, was der Stabilität zu Gute kommt. Für den groß dimensionierten Rektaszensionsmotor (rechteckiger Kasten mittig) ist eine spezielle Aussparung im Aufbau nötig. Die Motoranschlüsse daran sind frei zugänglich. Abbildung 3 zeigt den oberen Aufbau aus Süden. Rückseitig ist das Klemmrad für die Rektaszensionsachse weiterhin gut zugänglich. In der Mitte des Stahlplattenaufbaus ist die Einfüllöffnung für Sand in die Säule zu erkennen. In Abbildung 4 ist an die Knicksäule ein Astrograph (privates 250-mm-Newtonteleskop mit 1.000 mm Brennweite) anstelle der Gegengewichtsstange montiert. Die Anordnung mit dem Refraktor auf der einen und dem Newtonteleskop auf der anderen Seite der ALT-5 ist nahezu perfekt ausbalanciert. Die neue Säule erlaubt völlig freies Durchschwenken beider Teleskope in praktisch alle Richtungen und damit unterbrechungsfreie Aufnahmen auch über den Meridiandurchgang – selbst für zenit- oder sogar polnahe Ziele. Die Säule konnte ihre hervorragende Stabilität bereits in ersten Testaufnahmen am Mond und am Zwergplaneten Eris (siehe: http://www.sternwarte-wertheim.de) unter Beweis stellen. Für die Aufnahme der Strichspur von Eris wurden über fast fünf Stunden hinweg ununterbrochen Aufnahmen erstellt, was ohne Knicksäule nicht möglich gewesen wäre. Autor: Jürgen Dirscherl |

|

Optimierung einer Transportbox für die EQ8-Montierung

Die bei Hobbyastronomen sehr beliebte parallaktische Montierung: Skywatcher-EQ8 wird in einer hochwertigen Transportbox mit Rollen angeliefert.

Nachdem man die Polhöhe der Montierung auf die geografische Breite seines Beobachtungsstandortes eingestellt hat, kann die EQ8 allerdings nicht mehr in die weiche Schaumstoffeinlage der Box zurück verpackt werden, weil die Schaumstoffeinlage die Form hat, in der die Montierung ausgeliefert worden ist und diese eine andere Polhöhe und somit Passform hat. Die Lösung ist einfach. Mit etwas Bastelarbeit kann das Schaumstoff-Innenleben der Transportbox so umgestaltet werden, dass die justierte Montierung inklusive dem Montierungs-Zubehör gut geschützt darin Platz findet. Im ersten Schritt wird die ursprüngliche Schaumstoffeinlage aus der Transportbox und deren Deckel entfernt. Dies gelingt am einfachsten mittels Cutter- bzw. Teppichmesser und einem Spachtel. Als neues Schaumstoff-Innenleben empfehlen sich Verpackungs-Schaumstoffplatten. Diese können privat über diverse Verpackungsfirmen erworben werden (z.B. Fa. Eurofoam; Bezeichnung der Schaumstoffplatten: Zuschnitt D35 E220 weiß) Diese sind in verschiedenen Dicken erhältlich und werden auf die benötigten Außenmaße zugeschnitten. Dann wird ein Raumkonzept für die Transportbox überlegt. Platte für Platte wird angezeichnet, oder mit Nadeln abgesteckt und anschließend mittels einem Messer und Lineal ausgeschnitten. Um dickere Platten zu erzielen, werden die fertig bearbeiteten Schaumstoffplatten deckungsgleich übereinander gestapelt und durch Erhitzen mittels Heißluft-Fön miteinander „verschweißt“. Abschließend werden die fertigen Schaumstoffeinsätze in die Transportbox eingesetzt und bei Bedarf mittels 2-Komponenten-Epoxydharz-Kleber festgeklebt. Fertig. Áutor: Bernhard Suntinger |

|

Nächster Halt: Vixen Motor

…so könnte es aus den Lautsprechern eines Zuges tönen, wenn altersschwache Vixen-Motoren laufen. Einige werden das Geräusch kennen das sich anhört, als fahre ein Zug ein. Ein unangenhmes Quitschen welches nichts gutes verheißt.

Durch konsequentes untersuchen bin ich der Ursache auf die Schliche gekommen. Man mag erst an ein defektes Motorgetriebe denken, doch weit gefehlt. Das Geräusch entsteht am Widerlager der Encoderwelle. Mit der Zeit verschwindet dort durch Reibung das Schmierfett und es fängt an zu Quitschen. Abhilfe schafft hier ein Neufetten und Schmieren. Wie das geht beschreibe ich in diesem Artikel! Hat man den Motor einmal in der Hand, ist es nicht sonderlich schwer diese Aufgabe zu bewältigen. Die Motoren sind Zahnradseitig im Gehäuse der Montierung mittels Schrauben befestigt. Was sieht man? Am hinteren Ende des Motors befindet sich der Encoder (Bild1). An einer kleinen halbrunden Platte aus Aluminium befindet sich eine Schraube auf der zur Sicherung eine Mutter sitzt. Diese Einheit bildet das Widerlager der Encoderwelle. Dahinter verbirgt sich der eigentliche Encoder mit seiner Segmentscheibe, welche nicht beschädigt oder verschmutzt sein darf. Man kann die Mutter mittels einem Schraubenschlüssel der Größe 7 mm lösen und dann die zentrale Schlitzschraube leicht mit einem Schraubendreher nach links drehend lösen. Man fügt vorsichtig etwas Schmierfett hinzu. Wenn man den Motor dann in senkrechter Position mit dem Encoder nach oben stellt und mit einer mittleren Geschwindigkeit von 600 von max. 1200 Umdrehungen pro Minute laufen lässt (z.B. mittels der Fernrohr-Steuerung), zentriert sich die Encoderwelle von selbst! Ist dies nach 1 bis 2 Minuten erreicht, dreht man die Schlitzschraube wieder etwas hinein, allerdings nicht so weit, daß der Encoder wieder zu „kreischen/Quitschen“ anfängt. Das Geräusch tritt dann auf, wenn die Schlitzschraube auf die Welle des Encoder zu stark drückt und der Encoder-Kreisel dann in eine Ausweichbewegung/Taumeln verfällt. Man kann dabei deutlich sehen, wie die Encoderscheibe anfängt exzentrisch zu laufen. Man muß die richtige Position der Schlitzschraube iterativ suchen. Ist die richtige Postition erreicht, fixiert man ihn mit der Mutter wieder. Bei langen Test-Schwenks, wie zwischen Wega und Sirius war das Kreischen völlig verschwunden. Inzwischen hatte ich das mit mehreren Testläufen an aufeinander folgenden Tagen immer wieder überprüft um sicher zu sein, das es gut ist. Ich nehme an, das „Kreischen“ tritt vor allem bei Motoren auf, die in Deklination verbaut sind. Inzwischen hatte ich auch einen zweiten Motor, den MT4-Rektaszensionsmotor einer Vixen-GP-Montierung entsprechend überarbeitet und auch hier ist das Kreischen dauerhaft verschwunden. Bei einem an der GP verbauten MT4 Motor muß man diesen nicht von der Montierung abbauen, sondern kann den Motor vorsichtig nach dem Lösen der Schrauben aus dem Gehäuse ziehen. Dann justiert man den Encoder wie vorher beschrieben. Wenn man den Motor komplett ausbaut ist es natürlich einfacher. Noch etwas hilfreiches an dieser Stelle: bei beiden von mir überarbeiteten Motoren musste in der Handbox (Skysensor 2000) dann im Menü „Setup“ unter „Teleskop-Konfiguration“, „Motor-Parameter“ der Wert von standardmäßig „1“ auf „3“ geändert werden. Man merkt das daran, das der Motor sonst nach etwa 1 Minute ruhigem Lauf in eine Art Ruckelbewegung verfällt. Wenn man den Motor-Parameter ändert, läuft der Motor ruhig für 5 Minuten oder länger. Eventuell kann man bei einer noch feineren Justage den Parameter auch bei „1“ belassen. Die Motor-Parameter scheinen auf den Encoder zu wirken. Es kann vorkommen, das dann trotzdem nach Änderung der Motor-Parameter auf „3“ noch intermittierend „Sprünge“ des Motors auftreten, dieser dann aber ruhig weiterläuft; dies ist ein Zeichen dafür, das die Schlitzschraube noch etwas Spiel hat, also um nochmals ca. 0,5° weiter zugedreht werden sollte. Um die endgültige Position der Schlitzschraube dauerhaft zu sichern, könnte man zur Sicherung eine zweite M4 Mutter einsetzen. Ob Schraubensicherungskleber hier eine zuverlässige Lösung ist, kann ich nicht beurteilen. Bei manchen Gehäusen ist nicht sicher gestellt, das der Encoder zu diesem berührungsfrei sitzt. In so einem Fall sollte man das Gehäuse an dieser Stelle mit einem Loch in vernünftiger Größe von ca. 10mm ausbohren um ausreichend Luft zu schaffen. Sobald nämlich die Schlitzschraube oder Kontermutter Kontakt mit dem Gehäuse bekommt, geht das „Kreischen“ trotz perfekt justiertem Encoder wieder los. Für eine solches Aufbohren müsste natürlich die DIN Buchse ausgelötet und danach wieder eingelötet werden. Autor: Dietmar Henß |

|

Sensitivitätsanalyse der (einarmigen) tangentialen Barndoor-Montierung

Die tangentiale Barndoor-Montierung (tBDM) ist eine einfache, parallaktische Montierung. Die anderen Ausführungen (gleichschenklige BDM, BDM mit gebogener Achse, verschiedene Ausführungen der zweiarmigen BDMs) sind in ihrer Bauweise etwas komplexer, dafür ermöglichen sie eine verhältnismäßig genauere Nachführung.

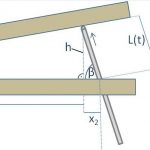

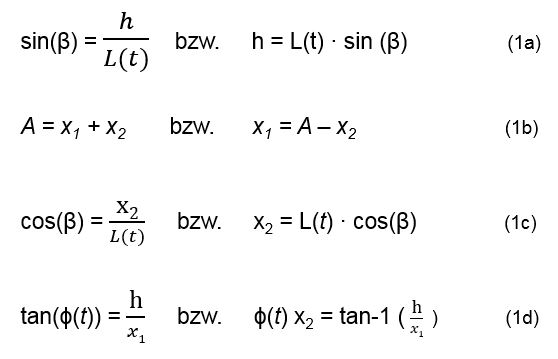

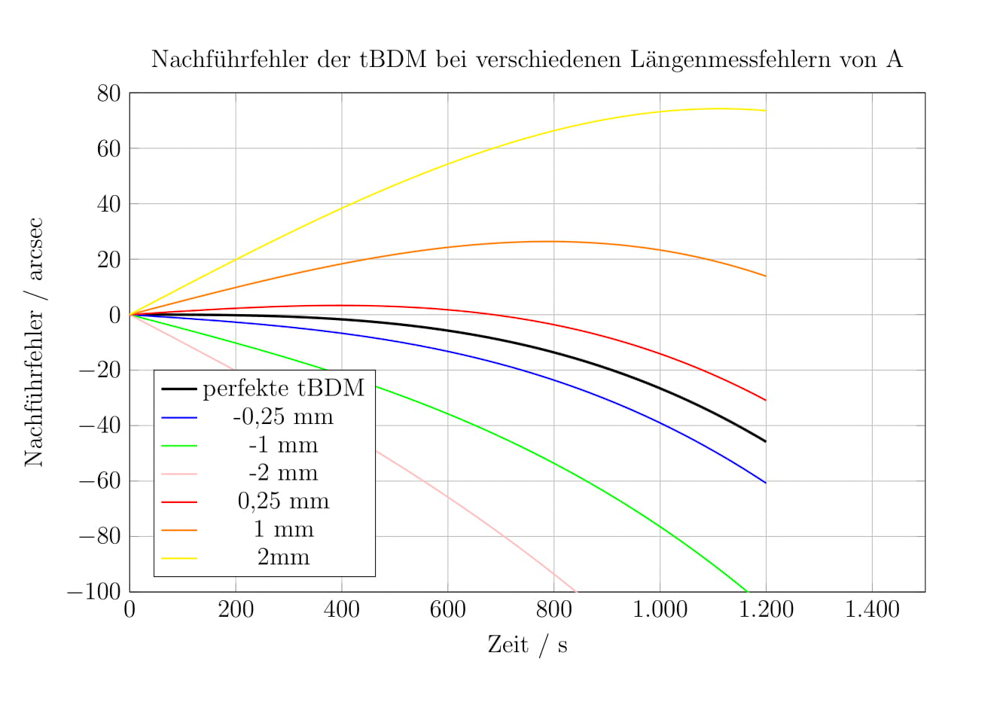

In diesem Artikel soll beantwortet werden, wie sich Konstruktions-, Mess- und Nachführfehler bei der tBDM auf die Nachführgenauigkeit auswirken. Aufbau des tBDM Nach der Grafik in der Abbildung 1 ergibt sich zum Zeitpunkt t: Setzt man nun die Gleichungen (1a), (1b) und (1c) in die Gleichung (1d) ein, erhält man letztendlich Gleichung (1):

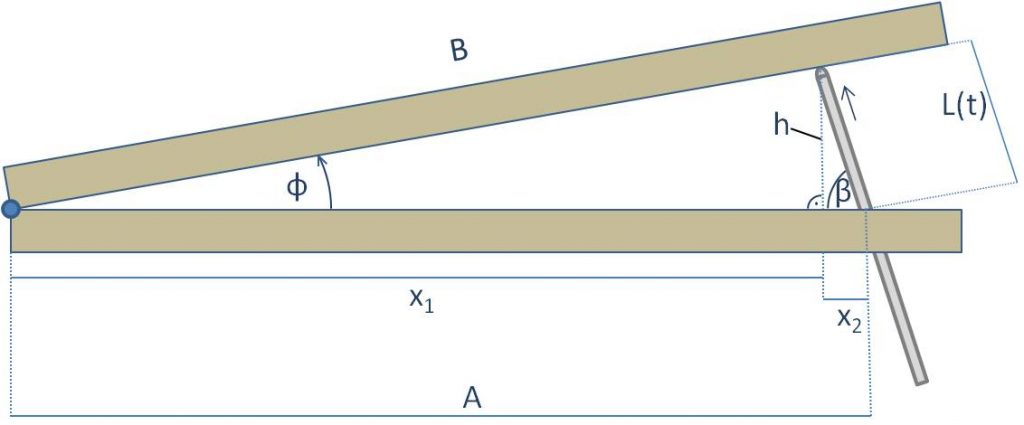

Wobei für eine perfekte tBDM (d = 1, β = 90°) gilt: Dazu bildet man die zeitliche Ableitung von Φ (t) aus Gleichung (4) zum Zeitpunkt 0 und setzt sie mit der siderischen Geschwindigkeit ω gleich. Man erhält dann für l: Sensitivität bei Konstruktionsfehler in β (d = 1, kein Messfehler in A) Es ist zu erkennen, dass kleine Fehler zu kleineren Winkeln (bis ca. -5°) zu einer genaueren Nachführung als bei einer perfekten tBDM führen. Erst noch kleinere Winkel führen zu einer ungenaueren Nachführung. Anders sieht es dagegen bei positiver Sensitivität bei Messfehler in A (d = 1, β = 90 °) Hier führen kleine positive Messfehler (0 bis ca. +0,5 mm) in A zu einer genaueren Nachführung als bei einer perfekten tBDM. Alle anderen Abweichungen liefern eine ungenauere Nachführung als bei einer Sensitivität bei Abweichungen in der Nachführgeschwindigkeit l (β = 90 °, kein Messfehler in A) Es ist zu erkennen, dass Abweichungen von ca. 0 bis ca. +0,25% in der Motorgeschwindigkeit eine genauere Nachführung liefern als eine perfekte tBDM. Alle anderen Abweichungen führen zu eine ungenaueren Nachführung. Fazit Autor: Benjamin Ohnmacht Internetlink (Stand 19.3.2019): |

|

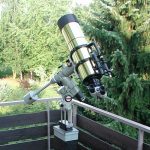

Meine Reisemontierung

Gemeinschaftliche Beobachtungstouren mit Freunden führten zu dem Wunsch, ein eigenes Teleskop dabei zu haben. Dieses sollte dann auch gleich für Reisen nutzbar sein. So begann ich mit der Konstruktion einer Montierung.

Das Teleskop sollte ein Semi-Apo-Triplett 100/600 mm (Kometenjäger-Bausatz) von BW-Optik sein.

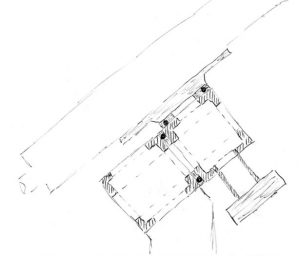

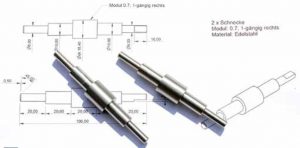

Bei den Überlegungen zur Konstruktion blätterte ich wiedermal in den Bauanleitungen des Buches von G. Roth „Refraktor-Selbstbau“, dass ich mir für den Bau meines Sternwartenteleskops gekauft hatte. In diesem Buch wird eine Holzmontierung für einen Zweizöller beschrieben. Da ich einen Metallberuf erlernt habe, beschloss ich die Ideen aus diesem Buch aufzugreifen und eine ähnliche Montierung aus Aluminium zu bauen. Die nötigen Zeichnungen waren schnell gemacht und eine Stückliste zusammengestellt. Die Montierung besteht im Wesentlichen aus Aluminiumteile der Größe 30 x 35 x 10 mm und 30 x 80 x 10 mm. Das Material wird im Vorrichtungsbau eingesetzt und wurde auf der Plattensäge mit ausreichender Genauigkeit geschnitten, sodass keine Nacharbeit der Schnittflächen nötig war. Die Einzelteile sind mit Senkkopfschrauben 4 x 20 mm (Innensechskant) verschraubt. Die Achsen bestehen aus Ermeto-Rohr 12 x 2 mm. Dieses Rohr wird Vorzugsweise für die Verrohrung von Hydraulikanlagen verwendet und hat einen Außendurchmesser mit der Genauigkeit von 0,01 mm. Dadurch konnten die Bohrungen in den Lagerböcken und den Klemmstücken für die Feineinstellung mit einer 12 mm Reibahle (Toleranz H7) auf einer einfachen Ständerbohrmaschine gebohrt werden. Die erreichte Genauigkeit und Stabilität ist erstaunlich gut. Die Wandstärke von 2 mm lässt es zu, dass in die Gegengewichtsachse ein M10-Innengewinde geschnitten werden kann, um sie mit einem Gewindestift an die Deklinationsachse zu schrauben. Die Feinbewegungen der Achsen werden mit M5- und M6-Gewindestifte realisiert, die mit Zugfedern gegen die Wiederlager gezogen werden. Dadurch ist der Nachführweg in Rektaszension allerdings auf ca. 10 min begrenzt. Danach muss die Klemmung gelöst und die Feinbewegung wieder zurück gedreht werden. Bei der Rektaszensionsfeinbewegung habe ich das Prinzip der Klappmontierung (Tangential Barndoor-Montierung) für die Fotografie übernommen. (s. SuW 1/77) Der Hebelarm für die Feinbewegung ist mit 114 mm so lang gewählt, dass bei der Verstellung mit dem M6-Gewindestift mit 1 mm Steigung eine Minute Nachführung eine halbe Umdrehung entspricht. Um die Nachführung mit dem Sekundenzeiger der Armbanduhr zu vergleichen, ist an der Stellschraube eine Scheibe mit entsprechenden Markierungen angebracht. (Abbildung 3) Die Schwalbenschwanzführung für das Teleskop besteht aus einer Grundplatte (180 x 40 x 10 mm) und seitlichen, um die Längsachse gebogenen Alu-Blechen. Diese werden mit zwei Flügelschrauben geklemmt. (Abbildung 2) Die Gegengewichte sind drei unbearbeitete unterschiedlich lange Wellenstücke aus Stahl. Die Okularablage besteht aus einer Sperrholzplatte. Die Säule (Höhe bis 1,9 m) besteht aus 5 Stück ineinander zusammenschiebbaren Alu-Rohren. (Abbildung 4) Es sind Halbzeuge die u. a. für Papierwalzen Verwendung finden. Die Rohre (Walzenrohr-AWU) sind in passenden Abmessungen lieferbar, sodass nur der Außendurchmesser um 0,2 – 0,3 mm abgedreht werden musste. Die Rohre haben Außendurchmesser von 90 mm (Formstücke für die Ständer) bis 40 mm. (oberes Teilstück) Die Länge des längsten Rohres (oberes Teilstück) richtet sich mit 600 mm nach der Größe des Alu-Koffers. Um Gewicht zu sparen, nimmt die Länge der einzeln Rohre nach unten ab. Die Klemmringe sind aus Stahl gefertigt. Die vorher verwendeten Alu-Ringe waren den Belastungen nicht gewachsen und sind gerissen. (Abbildung 4) Die Füße sind zum Ausrichten der Säule verstellbar. Die Klemmung der verstellbaren Füße erfolgt tangential durch zusammendrücken der Gewinde. Auf einen M10-Gewindestift wurde unten eine Hutmutter aufgeschraubt, um eine kugelförmige Oberfläche zu den Fußtellern zu bekommen. (Abbildung 5) Mit dem Schweißen wurde ein Karosseriebauer beauftragt. Die Montierung hat ein Gewicht von ca. 12 kg und hat ca. 200 EUR gekostet. Die Koffer Die Polausrichtung Fazit Autor: Hubert Hermelingmeier |

|

114

Gedanken zu einer stabilen Montierung

Bei der Durchsicht meiner Unterlagen ist mir etwas in die Hände gefallen, über das ich mir vor 12 Jahren Gedanken gemacht habe. Die Idee war, eine möglichst leichte und trotzdem sehr stabile Montierung zu erreichen. Üblicherweise werden mehr oder weniger große Achsen verwendet, diese entfallen hier. Stattdessen werden zwei möglichst große kranzförmige Rollenlager verwendet.

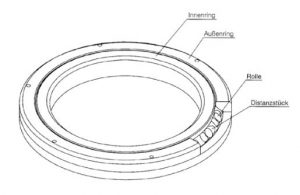

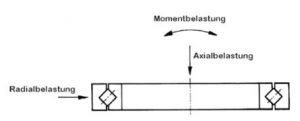

Die Gehäuse der Montierung sind dabei würfelförmig (Abb. 1), Aluminiumguss wäre wohl die erste Wahl. Alternativ könnte man auch miteinander verschraubte Aluminiumplatten nehmen (Abb. 2). Als Lager bieten sich sogenannte Kreuzrollenlager an (Abb. 3). Diese eignen sich hervorragend für Drehgelenke von Industrierobotern, Messmaschinen und Werkzeugmaschinen. Die Rollen sind dabei kreuzweise versetzt und werden durch Distanzstücke auf Abstand gehalten. Durch die 90°-Anordnung der Rollen können sowohl radiale als auch axiale Kräfte aufgenommen werden. Ein Standardlager mit den Maßen 100 mm x 70 mm x 13 mm ist beispielsweise für eine Radialbelastung von 27 kN ausgelegt. Das ist ein hoher Wert, den man bei astronomischen Instrumenten niemals erreichen wird. Man stelle sich vor, das Lager könnte man mit einem Gewicht von 2.700 kg belasten (Abb. 4). Geht man von einer Gesamtzuladung von 100 kg und einer würfelförmigen Gehäusekante von 120 mm aus, wäre auch die Momentbelastung noch immer weit unter der Belastungsgrenze. Vielleicht will der eine oder andere Sternfreund diese Idee aufgreifen, um sich eine Montierung zu bauen. Ein geschickter Konstrukteur wäre durchaus in der Lage, der idealen Montierung nahezukommen. Das heißt im konkreten Fall, dass eine möglichst steife Montierung bei minimalem Gewicht erreicht wird. Autoren: Hilmar Ganser (Skizzen) und Herbert Zellhuber (Text) |

Abb. 2: Alternativ könnte man die Gehäuse auch aus miteinander verschraubten Aluminiumplatten herstellen. (Hilmar Ganser)

|

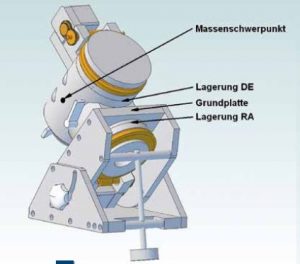

Eine kleine Deutsche Montierung mit je einem Vierpunktlager pro Achse

Wer sich mit dem Selbstbau einer parallaktischen Montierung beschäftigt, kommt um eine Frage garantiert nicht herum: Welche Lager sollen verwendet werden? Natürlich gibt es sehr viel mehr Details, die gelöst werden müssen – aber die Wahl der Lager ist verantwortlich für die wichtigsten, physikalischen Größen einer Montierung: Größe, Gewicht und Tragkraft.

Der Knick in der Säule

Als Astrofotograf fragte ich mich im Laufe des Sommers 2016, was meine nächste Entwicklungsstufe in meinem Hobby sein könnte. So kam mir schnell die Idee, statt ein noch größeres Teleskop zu kaufen, mein bisheriges C11 durch ein weiteres Baugleiches zu ergänzen. So könnte ich mit zwei parallel fotografierenden Teleskopen in einer Nacht mehr Bilder sammeln.

Um mir als sparsamer „Lipper“ das Geld einer weiteren Montierung für das zweite C11 zu sparen, plante ich nun, beide auf meiner EQ6-Montierung unterzubringen.

Ich brachte meine Montierung mit zum Sommerfest 2016 der astronomischen Arbeitsgemeinschaft Geseke und diskutierte meine Ideen mit den anderen Sternfreunden unseres Vereins. Peter Becker bot sich hilfsbereit an, mir einen Adapter an seiner Drehbank zu fertigen. Wie von Peter Becker nicht anders gewohnt, war das Teil in Kürze fertig gestellt, passte perfekt und sah zudem noch besser aus als die Originalteile meiner Montierung.

|

|

Der nächste Schritt war die Entwicklung einer Knicksäule (Abb. 1). Denn bei einer normalen geraden Säule oder einem Stativ stößt das untere Teleskop an. Zunächst berechnete ich die Dimension und Steifigkeit der Säule, um die Schwingungen und Verbiegungen möglichst zu kompensieren. Da die Knicksäule aber auch nicht zu groß und schwer werden sollte (maximal 40 kg), war ein gewinkelter Stahlträger (HEM-100) das Optimale. Dann zeichnete ich eine Skizze dieser Knicksäule und beauftragte einen Stahlbauer, diese für 280 Euro zu beschaffen.

|

|

Kurz vor Weihnachten bekam ich dann die Knicksäule, die auf mein bisheriges Stativ aufgeschraubt werden konnte. Es folgten einige Stunden Eigenarbeit mit Flexen, Sägen, Bohren und Gewindeschneiden, um die Montierung mit der Knicksäule zu verbinden. Den Spielraum der Polhöhenwiege legte ich so aus, dass ich den Himmelsnordpol von Südspanien bis Finnland anpeilen kann. Mir war aber klar, dass durch Materialbiegung beide Teleskop nie exakt auf dieselbe Stelle am Himmel schauen, also leicht schielen. Dieses Problem löste ich pragmatisch mit einem Spannschloss (Abb. 4) zwischen beiden. Im Nachhinein ist die Lösung sogar stabiler als ein Teleskop allein.

|

Autor: Peter Köchling

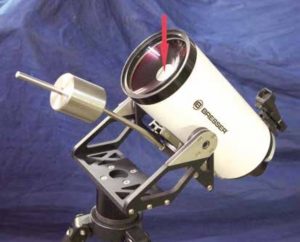

Maßnahmen zur Verbesserung eines Bresser-Maksutov-Fernrohres

Das Bresser-MAK 127/1900 ist für seinen Preis gesehen ein brauchbares Gerät, doch ein Freund von mir war mit der Schärfe nicht zufrieden und bat mich um Hilfe. Wir trafen uns und besprachen das Problem.

Bei der Begutachtung des Gerätes fiel mir auf, dass der Anschluss (Abb. 1) für das okularseitige Zubehör aus einem Aluminiumteil bestand, dieses jedoch in einem

Abb. 1: Anschluss für das okularseitige Zubehör (Pfeil rot)Plastikdeckel saß (Abb. 2). Wenn nun Zubehör an das Teleskop geschraubt wurde, bog sich das Plastikteil je nach Gewicht mehr oder weniger durch. Als ich einen Justierlaser in den Okularstutzen steckte und diesen einschaltete, genügte ein leichter Druck irgendwo an diesem Plastikdeckel, um den Laserstrahl deutlich aus der Bahn zu bringen. Ohne diese Instabilität aus der Welt zu schaffen, machte eine Justage des Gerätes wenig Sinn. Zudem fiel auf, dass der okularseitige Anschluss überhaupt nicht mit dem Fangspiegel (Abb. 3) auf der Meniskuslinse fluchtet. Hier wurde aus diesem Grunde eine Justiermöglichkeit mit eingeplant.

Abb. 2: Der rückseitige Plastikdeckel des Teleskops Die erste Überlegung ging in die Richtung, dass der Plastikdeckel in Aluminium nachgebaut wird und dadurch justierbar gemacht werden könnte. Doch das war meinem Freund zu aufwändig und vom Material zu teuer, so dass mir eine andere Variante einfiel. Es wurde letzten Endes eine Art Aluminiumplatte, welche den originalen Anschluss aufnehmen und justierbar mit der inneren Rückwand befestigt werden kann. Die Arbeit konnte beginnen. Zuerst wurde der Fokussierknopf (Abb. 4) abgeschraubt. Dabei fiel auf, dass alle Schrauben in Zoll und als Innensechskant ausgeführt sind. Ein zölliger Inbusschlüsselsatz (Innensechskantstiftschlüsselsatz, um genau zu sein) sollte für diese Arbeit vorhanden sein. Einmal in der Hand gehalten fragt man sich, warum an dieser Stelle so gespart wurde. Dieses Teil ließ sich in alle Richtungen ohne viel Kraft verbiegen. Der aus Aluminium bestehende Anschluss für das okularseitige Zubehör ist am gegenüberliegenden Ende mit einer großen Mutter (Überwurfmutter) befestigt.

Abb. 3: Fangspiegel bzw. Sekundärspiegel (Pfeil rot) Diese selbst ist mit einem kleinen Gewindestift gegen Verdrehen gesichert. Nach Lösen konnte die Mutter abgedreht werden. Was ist zu sehen? Drei recht große Schraubenköpfe (Abb. 5), mit denen der Hauptspiegel justiert werden kann. Zudem sind dort drei eingeklebte Gewindestifte, welche erst den Anschein haben, dass man mit ihnen die Hauptspiegelhalterung kontern kann. Da das gesamte innenliegende Rückteil sehr fest im Rohr saß, beschloss ich, es dabei zu belassen und hier nicht unnötig rohe Gewalt einzusetzen.

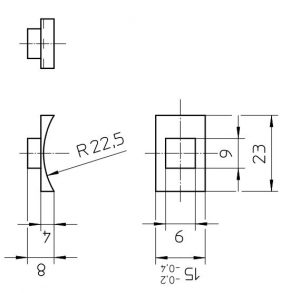

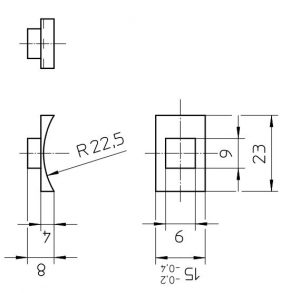

Abb. 4: Fokussierknopf (Pfeil rot) Es ist zudem gut möglich, dass diese Gewindestifte ein hinterer Anschlag sein sollen, damit die Hauptspiegelhalterung nicht zu weit nach hinten gesetzt werden kann. Das klärten wir dann aber nicht mehr, da hier an den Justierschrauben zu spüren war, dass diese mit Federn ausgestattet sind und die Hauptspiegelhalterung für die visuelle Beobachtung sicherlich brauchbar in Position halten. Ich vermaß sämtliche Gewindebohrungen und die Positionen der Justierschrauben sowie den Anschluss und fertigte eine Zeichnung an.

Abb. 5: Rückwand des Teleskops mit den jeweiligen Justierschrauben Der neue justierbare Halter (Abb. 6) wurde aus 10 mm dickem Aluminium CNC-wasserstrahlgeschnitten. Dabei schneidet sich ein 0,5 mm dünner, unter hohem Druck (3.000 bar – in einem Autoreifen befnden sich gerade einmal 2-3 bar) stehender Wasserstrahl durch das Aluminium. Damit die Oberfläche nicht zu rau wird, wurde dem Wasserstrahl ein spezieller Sand beigemischt. So funktioniert Wasserstrahlschneiden. Nachdem das Teil entgratet worden war, brachte ich die nötigen Gewinde ein. Das Gewinde des Anschlusses hatte ich mittels einer Drehbank hineingedreht – fertig war das Teil. Mein Freund wollte sich die Kosten für das Eloxieren erst einmal sparen, nun gut. Jetzt konnten wir es kaum noch erwarten. Wir schraubten das neue Teil hinten ans Teleskop und befestigten den Anschluss.

Abb. 6: Der neue justierbare Halter Dann steckten wir erneut den Justierlaser ein und konnten die Anschlusshülse für das okularseitige Zubehör perfekt zum Fangspiegel ausrichten. Nachdem es dunkel geworden war, haben wir mittels eines defokussierten Sterns den Hauptspiegel eingestellt. Und siehe da – ein wirklich scharfes Bild – geht doch!

Autor: Andreas Berger, Fachgruppenkoordinator

Objektivwechsel TMB 80/600 –>> TMB 80/480

Ich wollte ein noch kleineres, noch transportableres Gerät haben, als es mein Selbstbau TMB 80/600 schon war! Markus war an meinem 80/600er interessiert, und so haben wir kurzerhand getauscht. Und ich wollte den mechanischen Grundaufbau des 80/600 beibehalten und mir auch eine zusätzliche, verschiebbare Taukappe sparen.

Also habe ich das Objektiv in den Tubus hinein gesetzt. Zur Gewährleistung der Justierbarkeit des Objektives habe ich erst an überlange Inbusschlüssel gedacht. Diese Variante habe ich auch erstmal erprobt und dann aufgegeben, weil das eine ziemliche Fummelei war.

Also habe ich seitlich im Bereich der Justierschrauben des Objektives Langlöcher in den Tubus eingebracht. Durch diese komme ich mit normalem Werkzeug gut an die Justierung heran. Gleichzeitig kann ich mir vorstellen, daß diese Langlöcher auch zur besseren Temperaturanpassung des Objektives beitragen werden, da die Außenluft ja förmlich um das Objektiv fächeln kann.

Um ein etwas besseres Äußeres zu erreichen, habe ich den Tubus mal wieder mit meiner geliebten Goldfolie beschichtet und Handgriff und GP-Prismenleiste sind sowieso selbstverständlich. Auf den Sucher wurde bewusst verzichtet, da ich mit einem 25er Oku bei etwa 20-fachen Vergrößerung genügend Gesichtsfeld habe.

Im Folgenden die Bilder dazu.

Hier ist der alte Tubus nach dem Einbringen der Justage-Langlöcher…

Hier sieht man das Objektiv mit Justierflansch und Aufnahmering…

Und hier ist die Objektivaufnahme samt Objektiv im Rohr eingebracht. Gut zu sehen sind die Justierschrauben des Objektives hinter dem Langloch. Das Objektiv sieht zwar verdreckt aus, isses aber nicht. Das sind nur irgendwelche Reflexe…

Hier nochmal zum besseren Verständnis die Situation, nachdem ich das erste Langloch eingebracht habe und probiert habe, ob es so passt…

Für die Blenden und die Blendenhalterung im Tubus habe ich die einfache Version gewählt, bei der ich die Blenden aus dünnster Pappe hergestellt habe, sie zusätzlich bis etwa 1 mm an die Blendenkante mit schwarzem Velours beklebte und für die Halterung wieder Einsätze aus dem 1 mm dicken, mattschwarzen Moosgummi genommen habe.

Hier sieht man mal die Einzelteile…

Die Tubusabschlußplatte zur Aufnahme des Feathertouch ist ebenfalls voll justierbar…/

Dann kam die Beschichtung mit der Folie dran. Und anschließend ging es an den Zusammenbau…

Die Justage des Objektives mit dem GMK ließ sich durch die Lösung mit den Langlöchern problemlos durchführen. Vorher wurde natürlich der exakte Sitz des Feathertouch überprüft.

Der als Taukappe fungierende vordere Bereich des Rohres ist mattschwarz ausgelegt. Streulicht kann durch die Langlöcher nicht auf das Objektiv treffen.

Und hier ist das Teil fertig auf der Monti.

So! Zum Schluss noch ein Beispiel für meine Konstruktionszeichnung, in welcher ich unter anderem auch die Lage der Blenden festgelegt habe…

Autor: Wolfgang Höhle

Umbau u. Optimierung meines Selbstbau-TMB-Apo’s 105/650 Nachdem ich ja zwischenzeitlich meinen TMB-Selbstbau-Apo mit viel Freude und Erfolg eingesetzt habe war mir das Teil jedoch noch nicht gut genug.

Vor allem das relativ enge Rohr für die Optik (Innendurchmesser 110 mm) und die Blendengestaltung ließen mir keine Ruhe, da bei den Beobachtungen das Tubusseeing bzw. die Luftverhältnisse im Tubus noch etwas störend waren.

Also kam der Entschluß zu folgenden Änderungen:

1. größeres Tubusrohr (genau mit Innendurchmesser von 146 mm)

2. Blenden mit Luftspalt zum Tubus und Entlüftung des Tubus nach außen seitlich am Objektiv vorbei

Folgende Bilder sollen mal zeigen, was und wie ich es so gemacht habe. Vielleicht fndet der eine oder andere noch eine Anregung für die eigene Bastelei.

Also, los gehts:

Hier sieht man links die neue Tubusabschlußplatte für die Aufnahme des Feather-Touch-Auszuges und rechts die Objektivaufnahme mit den Entlüftungslöchern. Beide Teile wurden anschließend schwarz eloxiert.

Das ist das Prinzip der Objektivaufnahme mit dem Justier-und Aufnahmering des Objektives. Durch die Druckfedern ist die spätere Justage des Objektives nur noch über die Madenschrauben zu erledigen. Das lästige wiederholte Lösen/Festziehen der Schrauben entfällt.

Man erkennt auch die Lüftunglöcher. Die Luft strömt aus dem Tubus durch die Löcher und dann außen am Objektiv vorbei, da zwischen Justierring des Objektives und der Tubuswand ausreichen Luftspalt ist.

So sitzt der Feather-Touch in der Tubusabschlußplatte. Sieht zwar ganz gut aus, aber die Platte wurde zum Schutz eben schwarz eloxiert.

Das sind der Tubus und die Taukappe. Sie sind zunächst zur Imprägnierung zusätzlich innen und außen mit Klarlack behandelt.

Die Bärchen oben im Bild erkennt derjenige wieder, der meinen Artikel über die C8-Optimierung gelesen hat. Da haben sie auch interessiert zugeschaut.

Die Rohre habe ich dann mit selbstklebender Metallfolie beschichtet. Sieht etwas futuristisch aus, aber der Effekt ist der gleiche wie die Alu-Folie bzw. Heizkörpertapete, die man ja auch um die Tuben wickelt. Die Objektivaufnahme sitzt ebenfalls schon an ihrem Platz.

Ein Schwerpunkt bilden ja die Blenden, welche nun einen Luftspalt zum Tubus haben sollen. Die nächsten Bilder zeigen einfach mal Paar Eindrücke, die wohl nicht groß kommentiert werden müssen.

Die Blenden sind übrigens aus alten CDs geschnitten, die Innenkanten angeschrägt und anschließend mit Schultafelfarbe geschwärzt. Hier erscheint das auf manchen Bildern grau. Ist es aber nicht. Der Effekt kommt durch den Blitz des Fotoapparates.

Die Blenden.

Die erste Blende sitzt. Als Distanzstücke und gleichzeitig zur Tubusschwärzung verwende ich mattschwarze Moosgummiplatten, die ich zur Röhre zusammenklebe und dann einsetze.

Das Prinzip , wie es nun weitergeht, zeige ich hier mal zwischendurch am Beispiel des Einbaus der Blende in die Taukappe:

Einlage der Röhre aus einer Moosgummiplatte.

Blende lose einsetzen. Sie liegt auf dem Rand der Moosgummiröhre sicher auf.

Blende sitzt. Ein Einkleben ist nicht erforderlich, weil die Blende durch den nachfolgenden Moosgummistreifen sicher gehalten wird:

Obere Einlage aus Moosgummistreifen einsetzen:

Fertig! Das gleiche Prinzip wird bei den Tubusinnenblenden angewendet.

Das sieht man in den nächsten Bildern.

Hier sieht man mal, wie so eine Blende drinnen sitz. Gut erkennbar der Luftspalt zur Tubuswand. Jetzt sieht es noch so aus, als könnte Streulicht durchkommen. Das täuscht aber. Zum Schluß ist alles rabenschwarz, weil ich die Blenden so ausgelegt habe, daß vom Okular aus keinerlei Rohrwandung, sondern nur der innerste Teil der Blende sichtbar ist. Das vollausgeleuchtete Gesichtsfeld beträgt 20 mm.

So, dieBlenden sitzen an Ort und Stelle.

Nun kann es an den weiteren Zusammenbau gehen.

Jetzt ist der Tubus mit der Tubusabschlußplatte verschlossen. Die Sucherhalterungen sind angebaut. Und alles unter kritischem Blick der Bärchen!!!!

Nun wurde der Feather-Touch eingebaut Er trägt eine Zeiss-Wechseleinrichtung M44 und daran sitzt etweder ein T2-Amiciprisma (wie hier) oder der neue T2-Maxbright-Spiegel.

Die Tubuslänge ist übrigens so konzipiert, daß ein Bino ohne Glaswegkorrektor verwendbar ist!

Kleiner Testzusammenbau, bevor das Objektiv reinkommt. O.k., alles paßt!

Zwischenzeitlich sind auch die Rohrschellen eingetroffen. Unten sieht man die justierbare Prismenleiste und oben der obligatorische Handgriff.

Die Prismenleiste wird auf der einen Seite mit einer M6-Schraube auf einer ca. 3mm starken Distanz-Unterlage zu der Schelle befestigt, auf der anderen Seite ebenfalls mit einer M6-Schraube gehalten. Die Justage erfolgt mittels der beiden Madenschrauben.

Nachdem die Prismenleiste, die Schellen und der Handgriff sitzen, kann es an den endgültigen Zusammenbau gehen. Das Objektiv hat herstellerseitig eine Ummantelung aus einem geriffelten Gummiband. Vermutlich, damit das recht schwere Objektiv einem nicht aus der Hand fällt. Ich habe das aber im Interesse der schnelleren Abkühlung der Objektivfassung abgemacht. Da die Fassung einige Löcher hat (vemutlich Justiermarken für den Zusammenbau beim Hersteller) habe ich sie mit Teppichband verschlossen.

Man kann auch jetzt recht gut die Druckfedern sehen, die das Objektiv an die Objektivaufnahme drücken.

Als Objektivschutz habe ich einen Deckel gebastelt, in den ein Sonnenfilter mit der Baader-Folie integriert ist. Das hat den Vorteil, daß er tagsüber immer auf dem Gerät bleibenkann, und nur nachts abgenommen wird.

Hier sieht man den Objektivschutzdeckel. Die Kerbe oben rechts habe ich eingebracht, damit er auch vernünftig und ohne festzusaugen abzunehmen bzw. aufzusetzen geht. Bei der Sonnenbeobachtung kommt jedoch durch die Kerbe kein Sonnenlicht ins Objektiv!

Und zum Abschluß für die, die mich nicht kennen, ein kleines Selbstporträt!

Ich hoffe, der eine oder andere hat etwas für sich mitnehmen können.

Autor: Wolfgang Höhle

Tuning der Montierung des Lidl-Scopes

Es war ein kalter Winterabend, herrlich wolkenlos und super Seeing. Die Tuningmaßnahmen des Tubus haben sich vollends gelohnt und ich wurde mit satten Planeten bis zur max. sinnvollen Vergrößerung belohnt.

Da geschah es, nach dem nächsten Schwenk beim Fixieren der Achsen. Ein ganz leises Knacken sollte den Schaden ankündigen, die Klemmblöcke der Achsen waren gerissen und gesplittert.

Bei besagten Blöcken sollte es sich um die schwarzen Kunststoffringe der beiden Achsen handeln, die bei zu beherztem Anziehen der Fixierschrauben durchreißen oder gar in mehrere Teile zerfallen können.

Zu allem Übel sind diese Ringe noch nicht mal aus Vollmaterial, sondern innen hohl!

Was blieb mir anderes übrig als die Montierung zunächst zu zerlegen und die Kunststofffragmente zu entfernen.

Ich beschloss, dass die Montierung doch irgendwie zu retten sein müsste und erstellte mit CorelDraw maßstabsgerechte Zeichnungen.

Zunächst wollte ich die geborstenen Scheiben einfach nur durch gedrehte Messingscheiben ersetzen. Das wäre die günstigste Alternative, birgt aber den Nachteil, dass sich auch im Messing mit der Zeit Schraubenabdrücke vom Festklemmen zeigen würden, was es ebenfalls zu verhindern galt.

In der Folge wurde so der Plan geändert und ausgeweitet, bis es sich bei den Klemmblöcken um Scheiben mit Seitenführung und Bremsklötze in angepasster Form zu den Scheiben handeln sollte.

Lothar Knittel war so nett mir bei der Erstellung der Pläne zu helfen und erklärte sich zudem bereit, mir die Teile anzufertigen. Am Ende des Berichtes stehen die Pläne zum Download bereit sowie eine Kontaktadresse zu Lothar, der diese Teile jedoch nicht „in Großserie“ fertigt.

Ein Achsensatz besteht aus dem Klemmblock (die eigentliche Scheibe), einer Passfeder und einem Bremsblock. Rechts auf dem Bild der bereits aufgesetzte Block auf dem Schneckenrad.

In die Bremsblöcke habe ich mit der Bohrmaschine und normalem HSS-Bohrer Kegelsenkungen eingebohrt, die die Blöcke auf den Fixierschrauben führen sollen.

Die beiden Achsen, sowie die angefertigten Messingscheiben haben eine DIN-Einpassung, d.h. es sind übliche Maschinenbaupassungen. Dies hat den Vorteil, dass die Teile normgerecht angefertigt und erwärmt genau und absolut spielfrei auf die Achsen passen. (Hier die noch nicht aufgezogene Scheibe der RA-Achse, auf der Scheibe den Bremsblock. Auch sieht man die beiden Führungsnuten, die den Bremsblock in seiner Position halten).

Hier die fertig aufgesetzte Scheibe der DE-Achse.

Leider etwas unscharf: der komplett zusammengesetzte Kopf der DE-Achse.

Erste Praxistests zeigten eine dem Originalzustand gegenüber weit verbesserte Klemmwirkung. Die Klemmschrauben machen hierbei einen Weg einer 1/4 Umdrehung zwischen offen und absolut „festgebissen“. Wessen Klemmblöcke also ähnliches Schicksal erlitten haben oder wer einfach nur eine sinnvolle Verbesserung der Montierung mit Langzeitwirkung haben möchte, dem sei der Nachbau wärmstens ans Herz gelegt.

Die techn. Zeichnungen: rechts Deklinationsachse, links Rektaszensionsachse

Autor: Toni Reuscher

Umbau u. Optimierung der Fokussiermechanik des Intes-Micro Alter M500

Nachdem ich mir vor einiger Zeit, einfach so zum Rumgucken und Mitnehmen, ein M500 gekauft habe, stellte ich fest, daß die Optik zwar sehr gut war, die Fokussiermechanik jedoch ziemlich rauh und holprig funktionierte. Es war kein Vergleich zu dem bekannten Gefühl z.B. am C8 oder dergleichen.

Also habe ich das Gerät erstmal auseinandergebaut, um mir die Ursache etwas genauer anzusehen. Der mir bis dato vorliegende Hinweis des Generalimporteurs, mit einem Tropfen Öl auf der Fokussierwelle könne man das Problem lösen, stellte sich schnell als falsch heraus. Ich will mal kurz die Sachlage beschreiben. Die nachfolgenden Bilder dürften dann für jeden selbsterklärend sein. Die Konstruktion an sich ist vernünftig und vermeidet in der Tat das sonst bekannte Spiegelshifting.

Es sind allerdings zwei Probleme bei der mechanischen Umsetzung der Konstruktionsidee vorhanden:

- Die Fokussierwelle ist nicht kugelgelagert und läuft in einer rohen Messingbuchse.

- Das durch die Fokussierwelle bewegte Messingteil, welches wiederum die Gabel bewegt, verhakt sich immer wieder in der Gabel. Das ist logisch, da es ein gewisses Drehmoment beim Fokussieren bekommt, an der Gabel reibt und gleichzeitig sich selbst ja in seiner Position zur Gabel noch dreht, und das müßte ja aber möglichst reibungslos auf die Gabel weitergegeben werden.

Also gibt es auch zwei Lösungen:

Zu 1.) die Fokussierwelle wird kugelgelagert

Zu 2.) das Messingteil wird mittels Teflonscheiben zur Gabel „reibungsloser“ gemacht.

Hier nun mal die Bilder……

Die Hauptspiegelfassung läßt sich samt Blendrohr, Mechanik und Hauptspiegel durch Lösen der 6 Kreuzschrauben einfach abnehmen…

Hier sieht man die Originalmechanik und das Konstruktionsprinzip…

Hier erkennt man, wie das Messingteil je nach Lage der Gabel beim Fokussieren kippt…

Um die Mechanik auszubauen, muß man erst die Sicherung an der Fokussierwelle entfernen. Die Gabel ist ebenfalls mit eine winzigen Schraube, die man hier auf meinen Bildern nicht sehen kann, gesichert. Auch die muß entfernt werden…

Dann das vordere Blendrohr abbauen…

Den Drehknopf lösen….. Hier sieht man übrigens die mit Bleistift auf den Hauptspiegel aufgemalte Nummer, welche im Zertifikat auftaucht! Woanders kann man nicht sehen, ob man tatsächlich das richtige Zeugnis zum Gerät oder das richtige Gerät zum Zeugnis hat…

Um die Mechanik rauszubekommen muß man dann den Spiegel per Hand nach oben schieben und die Fokussierwelle linksrum drehen, bis das Messingteil und die Gabel frei werden. Beides vorsichtig herausnehmen. Übrigens ist der Spiegel am Blendrohr gesichert, er kann nicht abfallen!

Das sind die Einzelteile. Das Loch in der Gabel nimmt die oben schon mal erwähnte Sicherungsschraube auf…

Da ich keine neue Welle bauen wollte, habe ich die Originalwelle abgedreht auf 5mm, damit sie in die Kugellager paßt, welche ich in die original Messingbuchse eingedrückt habe. Die Kugellager gibt es bei Conrad-Electronic. Hier ist die Buchse mit den Lagern zu sehen…

Und hier die abgedrehte Welle mit einem der Kugellager….

Und so sieht die Welle mit Kugellager und Messingbuchse zusammengebaut aus…

Um die Reibung des Messingteiles an der Gabel zu verringern, habe ich die Gabel mit der Feile etwas erweitert (es mußte unbedingt am Wochenende sein, denn ich hatte keine Lust zu warten, bis ich an die Fräsmaschine konnte) und einfach die Teflonscheiben dazwischengelegt. Dadurch berühren die Kanten des Messingteiles die Gabel nicht mehr und alles läuft reibungslos…

Anschließend erfolgte der Zusammenbau, hier zu sehen…

…und hier…

Das Ergebnis?

Es fokussiert sich weich , wie man es vom C8 usw. gewohnt ist. Allerdings ist das russische „Feingewinde“ eben noch etwas grob. Hier könnte man noch weiteren Aufwand treiben, der aber zu einer neuen Welle und einem neuen Messingteil führen müßte. Und dieses Messingteil sollte man dann natürlich konstruktiv so gestalten, daß das hier geschilderte Problem garnicht erst entstehen kann. Das wiederum halte ich aber jetzt für nicht mehr erforderlich, da selbst bei 200-fach keinerlei Ruckeln mehr feststellbar ist. Es hat sich auf alle Fälle gelohnt!

Das Fokussieren macht wieder Spaß! Nachmachen lohnt sich! Viel Erfolg dabei!

Nachtrag:

Es hat mir keine Ruhe gelassen und ich habe das verflixte Messingteil nun doch noch ausgetauscht.Dazu habe ich das Ersatzteil natürlich gleich konstruktiv so verändert, daß die oben geschilderten Probleme überhaupt nicht erst auftreten können. Es besteht jetzt aus einer Walze aus Teflon, die seitlich die Führungsbolzen und mittig das M8-Feingewinde hat. Diese Walze liegt nun, egal wie die Stellung der Gabel auch ist, immer gleichmäßig an der Gabel an und es läuft in der Tat „wie geschmiert“.

Hier sieht man die Teflonwalze vor dem Einbau…

Und hier ist alles zusammengebaut…

Auch hier ist es nochmal schön zu sehen…

Obwohl ja meine ersten Tuningmaßnahmen schon super Ergebnisse brachten, ist das Feeling beim Fokussieren jetzt nochmal ein deutliches Maß angenehmer.

Durch die Verwendung von Teflon gibt es nun zwischen der Fokussierwelle und der Walze kein merkbares Spiel mehr, die Fokussierung könnte nicht feiner sein.

Endlich kann ich wieder ruhig schlafen.

Autor: Wolfgang Höhle

Abb. 1 Gesamtansicht

Abb. 1 Gesamtansicht Abb. 2 Azimutanzeige

Abb. 2 Azimutanzeige Abb. 3 Anbringung des Höhenwinkelmesser

Abb. 3 Anbringung des Höhenwinkelmesser Abb. 1: Stativ vor der Schönheits-OP

Abb. 1: Stativ vor der Schönheits-OP Abb. 2: Die Stativfüße, wie sie nach Jahren des Gebrauchs aussehen

Abb. 2: Die Stativfüße, wie sie nach Jahren des Gebrauchs aussehen Abb. 3: Die zerlegten Einzelteile liegen zur Begutachtung bereit

Abb. 3: Die zerlegten Einzelteile liegen zur Begutachtung bereit Abb. 4: Teile vom Sandstrahlen zurück

Abb. 4: Teile vom Sandstrahlen zurück Abb. 5: Teile nach dem galvanischen Verzinken

Abb. 5: Teile nach dem galvanischen Verzinken Abb. 6: Auch die Schrauben sollten eine Behandlung erfahren.

Abb. 6: Auch die Schrauben sollten eine Behandlung erfahren. Abb. 7: Der frisch wirkende Stativfuß

Abb. 7: Der frisch wirkende Stativfuß Abb. 8: Das fertige Fuß

Abb. 8: Das fertige Fuß Abb. 1: Viel Teleskop für wenig Geld

Abb. 1: Viel Teleskop für wenig Geld Abb. 2: Das Modell im Maßstab 1:10

Abb. 2: Das Modell im Maßstab 1:10 Abb. 3: Die Montierung ohne Werkzeug in zwei Teile zerlegt

Abb. 3: Die Montierung ohne Werkzeug in zwei Teile zerlegt Abb. 4: Zwei Holzrollen bilden das Nordlager der Polachse

Abb. 4: Zwei Holzrollen bilden das Nordlager der Polachse Abb. 5: Stützlager mit Rolle und Stütze

Abb. 5: Stützlager mit Rolle und Stütze Abb. 6: Tubus mit Gegengewicht, Südlager und Feinverstellung für Azimut und Höhe

Abb. 6: Tubus mit Gegengewicht, Südlager und Feinverstellung für Azimut und Höhe Abb. 7: Die Filzlagerung der Höhenräder und die Schwinge mit Zahnriemenscheibe und Zugfeder

Abb. 7: Die Filzlagerung der Höhenräder und die Schwinge mit Zahnriemenscheibe und Zugfeder Abb. 8: U-förmige Abstandshalter stützen die Höhenräder seitlich ab

Abb. 8: U-förmige Abstandshalter stützen die Höhenräder seitlich ab Abb. 9: Die Nachführung mit Getriebe-Schrittmotor, Schneckengetriebe und Antriebsrolle mit Klemmhebel

Abb. 9: Die Nachführung mit Getriebe-Schrittmotor, Schneckengetriebe und Antriebsrolle mit Klemmhebel Abb. 10: Das Deklinationsgetriebe i = 1:4

Abb. 10: Das Deklinationsgetriebe i = 1:4 Abb. 11: Der gespreizte Deklinationsteilkreis

Abb. 11: Der gespreizte Deklinationsteilkreis Abb. 1: Knicksäule mit ALT-5 und Refraktor (Astrophysics Starfire)

Abb. 1: Knicksäule mit ALT-5 und Refraktor (Astrophysics Starfire) Abb. 2: Detailansicht des oberen Aufbaus der Knicksäule aus Nordwesten. Die Krafteinleitung durch die Halteplatte der Montierung (links oben im Bild) wird zuerst über eine Strebe und weiter unten über ein keilförmiges Schweißteil direkt in die Säule abgeleitet.

Abb. 2: Detailansicht des oberen Aufbaus der Knicksäule aus Nordwesten. Die Krafteinleitung durch die Halteplatte der Montierung (links oben im Bild) wird zuerst über eine Strebe und weiter unten über ein keilförmiges Schweißteil direkt in die Säule abgeleitet. Abb. 3 Detailansicht des oberen Aufbaus der Knicksäule von Süden. Das Klemmrad der Rektaszensionsachse ist weiterhin gut zugänglich.

Abb. 3 Detailansicht des oberen Aufbaus der Knicksäule von Süden. Das Klemmrad der Rektaszensionsachse ist weiterhin gut zugänglich. Abb. 4: Knicksäule mit zwei Teleskopen gegenüberliegend auf der Deklinationsachse montiert. Dank der Knicksäule lassen sich die Teleskope völlig frei in alle Richtungen schwenken.

Abb. 4: Knicksäule mit zwei Teleskopen gegenüberliegend auf der Deklinationsachse montiert. Dank der Knicksäule lassen sich die Teleskope völlig frei in alle Richtungen schwenken. Abb. 1: Der fertig neu bepolsterte Koffer

Abb. 1: Der fertig neu bepolsterte Koffer Abb. 1: Blick auf das Widerlager mit der Schlitzschraube und Kontermutter

Abb. 1: Blick auf das Widerlager mit der Schlitzschraube und Kontermutter Abb. 2: 10 mm Bohrung im Gehäuse um Platz für das Widerlager zu schaffen

Abb. 2: 10 mm Bohrung im Gehäuse um Platz für das Widerlager zu schaffen Abb. 3: Das Widerlager sitzt nun frei und ohne Spannung im Gehäuse dank der 10 mm Bohrung

Abb. 3: Das Widerlager sitzt nun frei und ohne Spannung im Gehäuse dank der 10 mm Bohrung Abb. 4: Der aus dem Gehäuse entnommene Motor mit der gut sichtbaren Segmentscheibe (hinter den Kabeln)

Abb. 4: Der aus dem Gehäuse entnommene Motor mit der gut sichtbaren Segmentscheibe (hinter den Kabeln)

L(t) ist dabei die Länge von L zum Zeitpunkt t und A ist die Länge von A. Bei konstanter Längenänderung gilt:

L(t) ist dabei die Länge von L zum Zeitpunkt t und A ist die Länge von A. Bei konstanter Längenänderung gilt: Abb. 1: Schematischer Aufbau einer tBDM (tBdM β = 90 °)

Abb. 1: Schematischer Aufbau einer tBDM (tBdM β = 90 °)

Abb. 3: Nachführfehler bei Messfehler in A

Abb. 3: Nachführfehler bei Messfehler in A Abb. 4: Nachführfehler bei Abweichungen der Antriebsgeschwindgkeit

Abb. 4: Nachführfehler bei Abweichungen der Antriebsgeschwindgkeit Abb. 1: Die Reisemontierung mit einem kleinen Refraktor

Abb. 1: Die Reisemontierung mit einem kleinen Refraktor Abb. 2:

Abb. 2:  Abb. 3:

Abb. 3:  Abb. 4: Die Teleskopsäule

Abb. 4: Die Teleskopsäule Abb. 5: einer der Fußteller

Abb. 5: einer der Fußteller

Abb. 7: Die Alu-Koffer, links der Koffer mit der Montierung

Abb. 7: Die Alu-Koffer, links der Koffer mit der Montierung Abb. 8: Die Montierung im Einsatz bei einer Beobachtungsexkursion

Abb. 8: Die Montierung im Einsatz bei einer Beobachtungsexkursion Abb. 1: Die würfelförmigen Gehäuseteile sind innen hohl und so dimensioniert, dass sie eine möglichst hohe Steifigkeit besitzen. Die Montierung hat nur zwei Kreuzrollenlager, auf herkömmliche Achsen kann deshalb verzichtet

werden. (Hilmar Ganser)

Abb. 1: Die würfelförmigen Gehäuseteile sind innen hohl und so dimensioniert, dass sie eine möglichst hohe Steifigkeit besitzen. Die Montierung hat nur zwei Kreuzrollenlager, auf herkömmliche Achsen kann deshalb verzichtet

werden. (Hilmar Ganser)

Abb. 3: Schnittzeichnung von einem Kreuzrollenlager (THK, Japan)

Abb. 3: Schnittzeichnung von einem Kreuzrollenlager (THK, Japan) Abb. 4: Die verschiedenen Belastungen an einem Kreuzrollenlager (Herbert Zellhuber)

Abb. 4: Die verschiedenen Belastungen an einem Kreuzrollenlager (Herbert Zellhuber) Abb. 1: Das Lagerelement LEL. Oben links zwei äußere, oben rechts zwei innere

geschliffene Laufringe. Unten das Kunststoffband mit 31 Kugeln.

Abb. 1: Das Lagerelement LEL. Oben links zwei äußere, oben rechts zwei innere

geschliffene Laufringe. Unten das Kunststoffband mit 31 Kugeln. Abb. 2: Die fertige Konstruktion der Montierung, so wie sie gebaut werden soll.

Abb. 2: Die fertige Konstruktion der Montierung, so wie sie gebaut werden soll. Abb. 3: Eine Explosionsansicht der Montierung mit allen Bauteilen (ohne Schrauben)

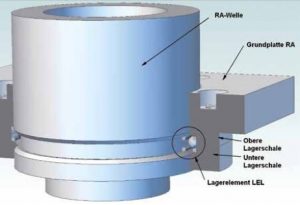

Abb. 3: Eine Explosionsansicht der Montierung mit allen Bauteilen (ohne Schrauben) Abb. 4: Lagerung der Stundenachswelle (RA-Welle)

Abb. 4: Lagerung der Stundenachswelle (RA-Welle) Abb. 5: Detaillierte Ansicht der Lagerung in Stunde

Abb. 5: Detaillierte Ansicht der Lagerung in Stunde Abb. 6: Von links nach rechts: RA-Kopf, RA-Welle mit Drahtbett, Grundplatte RA, obere, untere Lagerschale, Grobverstellung RA (aus Messing, gleitend in der RA-Welle gelagert). (RA bezieht sich auf die Stundenachse)

Abb. 6: Von links nach rechts: RA-Kopf, RA-Welle mit Drahtbett, Grundplatte RA, obere, untere Lagerschale, Grobverstellung RA (aus Messing, gleitend in der RA-Welle gelagert). (RA bezieht sich auf die Stundenachse) Abb. 7: RA-Achse (Stundenachse) zusammengebaut, noch ohne Schneckenrad

Abb. 7: RA-Achse (Stundenachse) zusammengebaut, noch ohne Schneckenrad Abb. 8: Von links nach rechts: DE-Kopf, Lagerschale, DE-Welle mit Drahtbett, DE-Gehäuse, Grobverstellung DE (aus Alu, gleitend in Messingbuchsen in der DE-Welle gelagert) mit Abschlussplatte. (DE bezieht sich auf die Deklinationsachse)

Abb. 8: Von links nach rechts: DE-Kopf, Lagerschale, DE-Welle mit Drahtbett, DE-Gehäuse, Grobverstellung DE (aus Alu, gleitend in Messingbuchsen in der DE-Welle gelagert) mit Abschlussplatte. (DE bezieht sich auf die Deklinationsachse) Abb. 9: DE-Achse (Deklinationsachse) zusammengebaut, noch ohne Schneckenrad

Abb. 9: DE-Achse (Deklinationsachse) zusammengebaut, noch ohne Schneckenrad

Abb. 12: Die Montierung halbwegs zusammengebaut, im Hintergrund liegt ein 6-Zoll-f/6-Newton als Größenvergleich

Abb. 12: Die Montierung halbwegs zusammengebaut, im Hintergrund liegt ein 6-Zoll-f/6-Newton als Größenvergleich Abb. 13: Montierung testweise zusammengebaut, ohne Schneckenlagerungen und ohne Verkleidungen

Abb. 13: Montierung testweise zusammengebaut, ohne Schneckenlagerungen und ohne Verkleidungen Abb. 14: Die fertige Montierung trägt meinen 10-Zoll-Newton mit einem Gewicht von ca. 13 kg plus 8 kg Gegengewichte. Die Montierung selbst wiegt ca. 10 kg und heißt jetzt „α leonis“

Abb. 14: Die fertige Montierung trägt meinen 10-Zoll-Newton mit einem Gewicht von ca. 13 kg plus 8 kg Gegengewichte. Die Montierung selbst wiegt ca. 10 kg und heißt jetzt „α leonis“ Abb. 15: Barnard 142/143 vom 26.09.2014 durch ED80 auf α leonis. Nachführung durch Sucher 60 mm/238 mm, PHD und ALCCD5; Abweichung: ca. 2 Bogensekunden

Abb. 15: Barnard 142/143 vom 26.09.2014 durch ED80 auf α leonis. Nachführung durch Sucher 60 mm/238 mm, PHD und ALCCD5; Abweichung: ca. 2 Bogensekunden Abb. 1: Die Knicksäule mit zwei C11-Teleskopen und einem Leitrohr

Abb. 1: Die Knicksäule mit zwei C11-Teleskopen und einem Leitrohr Abb. 2: Schrauben zur horizontalen Ausrichtung auf der Säule

Abb. 2: Schrauben zur horizontalen Ausrichtung auf der Säule Abb. 3: Links: Polhöhenwiege

Abb. 3: Links: Polhöhenwiege Abb. 4: Unten: Spannschloss zur Ausrichtung der Teleskope

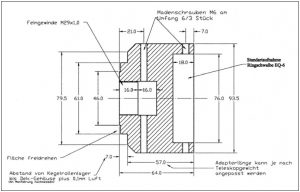

Abb. 4: Unten: Spannschloss zur Ausrichtung der Teleskope Abb. 5: Adapterzeichnung:

Adaption eines zweiten Teleskops an der Gegengewichtsseite einer EQ-6-Montierung

(Grafk: Peter Becker, Astronomische Arbeitsgemeinschaft Geseke, 2016)

Abb. 5: Adapterzeichnung:

Adaption eines zweiten Teleskops an der Gegengewichtsseite einer EQ-6-Montierung

(Grafk: Peter Becker, Astronomische Arbeitsgemeinschaft Geseke, 2016)